Bij thermisch spuiten worden – uiteraard – parameters gebruikt om de kwaliteit van het werk te definiëren. Een vaak gebruikte parameter is Ra, maar het is zeer twijfelachtig of het veelvuldige gebruik daarvan wel terecht is. Want zegt die waarde eigenlijk wel wat je werkelijk wilt weten? Of kun je beter een andere functionele parameter gebruiken om de topografie te bepalen?

Thermisch spuiten onderscheidt zich door zijn bijzonder brede industriële toepassingsgebied. Er is nagenoeg geen beperking tussen de aan te brengen deklaag en het basismateriaal. Zo wordt er bijvoorbeeld tin aangebracht op papier voor het produceren van condensatoren, hydroxylapatite op titaan voor het produceren van tand/heupimplantaten en uiteraard zijn er de gangbare werktuigbouwkundige toepassingen, zoals het herstellen van ingelopen lagerpassingen.

RELEVANTE(RE) PARAMETERS

Eigenlijk overal waar slijtage dreigt, wordt thermisch spuiten ingezet voor één of meerdere toepassingen. Eén van de toepassingen is het aanbrengen van keramische deklagen of cermets op lipseal of O-ringafdichtingen en hydraulische zuigerstangen (zie foto 1 Seamangeum).

Specifieke eigenschappen, zoals hardheid en Ra, worden vaak op tekening gespecificeerd. Maar is hardheid wel van belang als bijvoorbeeld corrosiebestendigheid een belangrijkere eis is? Waar het om gaat, is dat je als eindgebruiker duidelijk op tekening moet specificeren welke mechanische en fysische eigenschappen voor het onderdeel van belang zijn, zodat de applicateur weet aan welke mechanische en fysische eigenschappen de aan te brengen deklaag moet voldoen, zodat hij volgens de juiste kwaliteit-prijs-balans kan leveren. Vaak staan op de tekening specifieke parameters als hardheid en Ra aangeduid. Bij thermisch gespoten deklagen wordt de microhardheid gemeten met behulp van de Vickers-methode. Daarbij vergeet men echter vaak het laadgewicht aan te duiden waarmee de diamanten piramide in het oppervlak wordt gedrukt. Belangrijkere eigenschappen, zoals de corrosiebestendigheid, stick-slip en ductiliteit van de deklaag, worden vaak evenmin genoemd.

Waarom is bijvoorbeeld corrosiebestendigheid zo belangrijk? Onderdelen zoals lip seal en O-ringafdichtingen en hydraulische zuigerstangen worden vaak belast in een relatief agressief milieu. Bij blootstelling aan zeewater, brakwater en chemicaliën is de corrosiebestendigheid (lees: chemische bestendigheid) dan ook een veel belangrijkere parameter dan hardheid. Daarom is in het voortraject de interactie tussen eindgebruiker en applicateur zo belangrijk, zodat vooraf de geëiste mechanische en fysische eigenschappen kunnen worden bepaald wat leidt tot de relevante parameters op de tekening.

FOUTE REDENERING

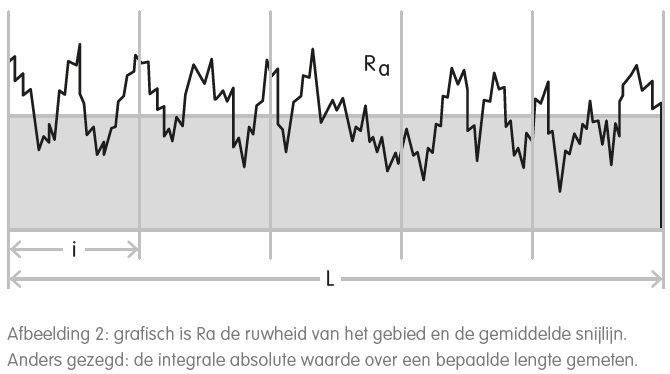

Gelet op de topografie wordt de ruwheid van een nabewerkt oppervlak vaak aangegeven in Ra, uitgedrukt in micrometer. De Ra-waarde is de gemiddelde afwijking van het oppervlakteprofiel ten opzichte van een referentielijn over een bepaalde (gestandaardiseerde) meetlengte. Andere aanduidingen van ruwheid zijn Rz en Ry. In de praktijk karakteriseert men een Ra van 0,02 als spiegelglad en een waarde van 3

als relatief ruw. Maar eigenlijk zegt Ra niets over de geometrie van het nabewerkte oppervlak: het is niet meer en niet minder dan een rekenkundig gemiddelde van de absolute waarden van de profielafwijkingen, gemeten vanaf de gemiddelde lijn van het ruwheidsprofiel (zie afbeelding 2). Juist omdat het een gemiddelde waarde is, hebben individuele afwijkingen weinig invloed op de uiteindelijke Ra-waarde, waardoor een top zomaar gemist kan worden en niet bepaald kan worden of de afwijkingen toppen of dalen zijn. Een veel voorkomende redenering is: ‘Laten we de Ra maar zo laag mogelijk specificeren. Want hoe lager de Ra, hoe gladder het oppervlak en hoe beter het is.’ Een foute redenering! Ra is geen functionele parameter; hij karakteriseert niet het oppervlakteprofiel. Ra is een goede waarde voor de beoordeling bij hard-hard contact, maar zegt heel weinig bij hard-zacht contact, zoals bijvoorbeeld in de afdichtingstechniek (vaak is daar enerzijds een harde deklaag en anderzijds een zachte afdichting, meestal van polyurethaan of rubber). De toppen en de dalen worden hierbij immers gemiddeld.

BETER BEELD

Parameters als Rz, Mr (dragend vermogen), Rpk en Rvk zeggen veel meer over de geometrie van het nabewerkte oppervlak. In vergelijking met de Ra-waarde levert de Rz een veel beter beeld op van de functionele oppervlaktegesteldheid. Rz geeft de gemiddelde waarde van de individuele profielhoogtes weer, verkregen tussen de grootste tophoogte (Rp) en de grootste daldiepte (Rv) binnen de basismeetlengte (meestal 0,8 mm). Een andere belangrijke parameter om te definiëren is het dragend aandeel (Mr). Hierbij gaat men uit van het hoogste dal en wordt bij een bepaalde doorsnijding (meestal 1,5 micrometer) naar beneden toe gekeken wat het dragend aandeel is. De combinatie ‘lage Ra-waarde’, ‘hoge Rp-waarde’ en ‘laag dragend aandeel’ is niet denkbeeldig, en is een indicatie voor extreme slijtage van de afdichting!

JUISTE RUWHEIDSMETER

Maar niet alleen de juiste parameters zijn van belang. Minstens zo belangrijk bij het meten en weergeven van een nauwkeurig oppervlakteprofiel is het gebruik van de juiste ruwheidsmeter. Ruwheidsmeters variëren behoorlijk in prijs. Versies waarbij demping plaatsvindt zijn duurder, maar ook veel nauwkeuriger. Daarom is het sterk aan te raden om vooraf – naast de meetlengte (cutoff) en de parameters die gemonitord moeten gaan worden – ook duidelijk af te spreken welke ruwheidsmeter zal worden gebruikt. Daarnaast is het aan te bevelen om de kwaliteitsafdeling een cursus geometrische meettechniek te laten volgen, voor de noodzakelijke deskundigheid op het gebied van oppervlakteruwheid.

Afdichtingsleveranciers, zoals Merkel Freudenberg, Eriks, Trelleborg (voorheen Busak Shamban), maar ook Rijkswaterstaat en hydrauliek-fabrikanten, stappen steeds vaker over op een uitgebreidere definiëring van oppervlakteruwheid dan alleen via de Ra-waarde. Uiteraard is ook de wijze van nabewerken van grote invloed op de geometrie van het uiteindelijke profiel. Bij bandschuren van galvanische chroomlagen bijvoorbeeld, krijg je een profiel met veel dalen en toppen, terwijl je bij conventioneel slijpen met diamant en superfinish een profiel krijgt met een relatief lage Rz- en Rpk-waarde met een hoog dragend aandeel.

SAMENVATTEND

Drie stappen kunnen bijdragen aan een betere karakterisering en beoordeling van oppervlakteprofielen:

- Karakteriseer het profiel bijvoorbeeld als volgt: 0,2<Ra<0,4; 3<Rz<5; Mr>80%; 0,1<Rpk<0,3

- Gebruik de juiste oppervlakteruwheidsmeter

- Laat de kwaliteitsafdeling een cursus geometrische meettechniek volgen.

Meer informatie:

www.thermisch-spuiten.nl