De Kamp Coating Groep heeft de afgelopen jaren hard gewerkt aan de overstap naar de digitale fabriek. Wat houdt dat in? Wat betekent die overstap voor de werkprocessen en medewerkers? Zeker is dat het een grote verandering omvat voor het werk op de werkvloer en het contact met de klant. De Kamp Coating Groep beschouwt die overstap als een grote stap met veel positieve gevolgen.

De Kamp Coating Groep bestaat uit zes bedrijven waaronder Duropanel (bedrukken van panelen) en Anopanel (panelen voor elektrotechnische systemen) met in totaal 150 medewerkers over zes vestigingen. In 2013 is besloten dat de bedrijfsvoering radicaal anders zou moeten. Er werd niet efficiënt genoeg gewerkt, er was geen goede en adequate sturingsinformatie voor de bedrijfsprocessen en de informatieoverdracht kostte te veel tijd en was foutgevoelig. Daarbij nam de variatie in artikelen en voorbehandelingen toe, werd er met verschillende software gewerkt, was er onvoldoende structuur in het orderproces, waren repeat-oplossingen onmogelijk omdat informatie niet teruggevonden kon worden en was er geen direct inzicht in levertijden naar de klanten. Informatie vergaren betekende veel lopen door de fabriek. Kortom: als er niets veranderde zouden de problemen alleen maar groter worden.

Na studie, inventarisatie, navraag bij de medewerkers en een marktverkenning werd in 2013 een bureau ingehuurd (A.B. Software & Consultancy) om de overstap naar de digitale fabriek in gang te zetten Thema Bedrijfsinrichting en apparatuur door middel van het project LEAN en Digitaal. Door de voorbereiding was duidelijk uit welke elementen zo’n fabriek moest bestaan. Alle losse systemen moesten vervangen worden door één overkoepelend systeem (ERP) dat onder meer een geïntegreerde oplossing bood voor het proces calculatie-offerte-orderinvoervoorraadbeheer-werkvoorbereiding en planning. Andere elementen waren:

- De keuze voor Exact (Deze keuze was in het verleden al gemaakt en bleef in het nieuwe systeem de leidraad voor de toekomst.)

- Digitale aansturing bewerkingen (startstop)

- MRP inkoop

- Foutloos in- en uitboeken goederen door middel van een scanoplossing

- Automatische nacalculatie

- Eenmalig aanmaak artikelen met structuren, geschikt voor hergebruik

- Schaalbaarheid en doorgroeimogelijkheden - Webapplicatie zodat klanten kunnen inloggen om de voortgang van hun producten te zien. (Op dit moment nog in een testfase.)

STEVIG ERP-PAKKET

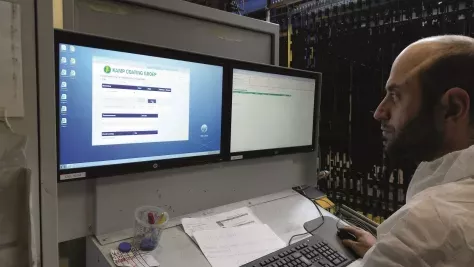

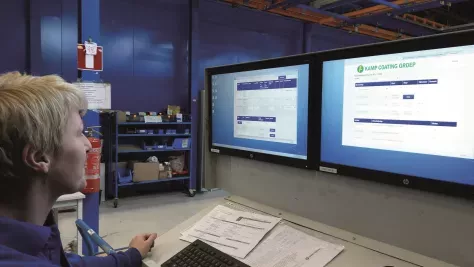

“Je moet zo’n overstap niet zien als de invoering van een nieuw automatiseringssysteem. Het is geen IT-project pur sang”, zegt André Zuidam, ICT- en inkoopmanager/projectleider ERP bij de Kamp Coating Groep. “Als je zo’n project als zodanig zou zien, krijg je meer van hetzelfde. Je moet het zien als een veranderproject. Het heeft veel meer te maken met processen en de bedrijfscultuur. Het haalt de werkprocessen overhoop en het heeft meer impact dan je denkt. Je moet het dus grondig aanpakken. Het personeel moet erbij betrokken worden, maar je moet ook niet bang zijn voor weerstand. Mensen zeggen al gauw: ik doe het al twintig jaar zo. Dat klopt, maar we willen een hogere kwaliteit, efficiency en leverbetrouwbaarheid met minder fouten en meer inzicht in het bedrijfsproces. Groei dus, maar met behoud van flexibiliteit. Een continue verbetering volgens de cyclus plan-do-check-act.” De ruggengraat van de digitale fabriek bestaat uit een stevig ERP-pakket van Exact. Met zo’n systeem bestuur je onder meer de inkoop & planning, de receptuur, de productie, capaciteitsplanning, Shop Floor Control, kwaliteitsmanagement en traceerbaarheid. Voor de planning bracht dit onder meer een real time statusinzicht in het verloop van een productieorder met zich mee, een automatische berekening van productietijd en poederverbruik en een automatische gereedmelding naar de klant. Voor de productie betekende dit een identificatie van goederen met te scannen etiketten, de ontvangst van goederen op artikelniveau met registratie van het aantal verpakkingseenheden, digitale tijdsregistratie aan de baan, beschikbaarheid van tekeningen van de producten met eventuele maskeerinstructie en continu inzicht in alle orderinformatie. De afdeling verkoop kan hiermee beschikken over gedifferentieerde tarieven per coatlijn, aparte beprijzing voor ophangen, afhalen en bewerkingen, een kostprijssysteem met marge en automatische datum, versie en persoonskoppeling.

TEVEEL EN TE WEINIG INFORMATIE

Maarten Waaijenberg, directeur van de Kamp Coating Groep: “We kregen hierdoor veel meer inzicht en overzicht, zoals aantallen producten en verpakkingseenheden per klant en efficiënte planmogelijkheden per afdeling en bewerkingen dankzij automatisch gegenereerde productietijden door het systeem. Alle medewerkers hebben directe toegang tot de planning en de wijzigingen, de levertijden worden beter bewaakt en de werkdruk bij de administratie is flink gedaald ondanks de groei in de productie. We geven nu sneller, accurater en een beter antwoord aan de klant. Allerlei handelingen en orderstatussen worden digitaal geregistreerd, zoals werkopdrachten, scanning in het magazijn, het verbruik van grondstoffen, kwaliteitsregistraties enzovoort. Dat is allemaal niet vanzelf gegaan. Er is een goed projectteam uit alle lagen van de organisatie actief geweest en een duidelijke communicatie naar alle betrokkenen.”

André Zuidam: “In 2012 waren we al tot het besef gekomen dat we ontzettend veel informatie de fabriek induwden terwijl we nauwelijks wisten of het wel op de goede plek terecht kwam en welke rol het speelde op de werkvloer. En tegelijkertijd hadden we het gevoel dat we te weinig informatie hadden. Dit komt ook doordat het aantal werkprocessen, met name in de voorbehandeling, enorm is uitgebreid. Bij de start in 2013 hebben we de vragen en wensen van de medewerkers geïnventariseerd, hen gevraagd met ideeën te komen voor de beste oplossingen met z’n allen een richting bepaald. Daarna hebben we een gedetailleerd plan van aanpak opgesteld. Met dit plan van aanpak zijn we een fase van ontwikkelen en testen ingegaan. We zijn eigenlijk vanaf 2013 bezig om te kijken of het werkt. In 2015 zijn we met de testfase gestart. Drie jaar later constateer je dat je nog steeds alert moet blijven om te voorkomen dat wordt teruggevallen in oude gewoonten. Er moet niet harder gewerkt worden, maar slimmer.”

PROCESOPTIMALISATIE

Ook werd duidelijk dat alles met elkaar samenhangt; je kunt geen enkele afdeling los zien van de rest. Daarnaast wijst Kamp op de drie-eenheid van organisatie, software en processen die elkaar voortdurend beïnvloeden. Het ERP-systeem moet dit ondersteunen. Verder was bij de overgang het begrip NICE de leidraad. NICE staat voor:

• Noodzakelijk: alleen datgene invoeren wat ook waarde toevoegt

• Inzichtelijk: denk na over welk inzicht je wilt krijgen over het proces

• Consistent: niet alleen binnen een proces, maar voor het hele ERP-systeem

• Eenvoudig: iedereen moet het snappen, anders gaat het verkeerd.

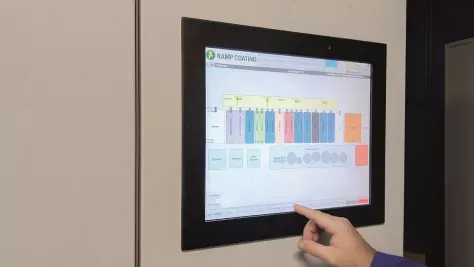

Maarten Waaijenberg: “Het was niet de vraag of we moeten digitaliseren, maar wanneer. Maar met alleen goede software zoals Animo, ons digitale personeelsregistratiesysteem en e-Synergy ben je er nog niet. Het gaat om een investering in procesoptimalisatie wat tot een hoger rendement leidt dan alleen het geval zou zijn bij verbeterde automatisering en nieuwe software. Nu hebben we altijd accurate informatie van de orderstatus. En het systeem laat bijvoorbeeld altijd de flowsnelheid zien, de bezetting van de baan en hoeveel capaciteit we daar nog hebben. Ook de wijze van ophangen wordt door het systeem afgedwongen. Als na KTL een poedercoatbehandeling volgt, moet er anders opgehangen worden. Als er veel moeilijke hoeken aan de producten zitten, kunnen we minder snel poedercoaten. We hebben gradaties gemaakt van de tijd die nodig is om het product te behandelen. Via de automatische nacalculatie krijgen we inzicht in de prijs zoals door de verkoper is gecommuniceerd en wat we feitelijk hebben gedaan.”

ANDERS KIJKEN

Wat opvalt in Apeldoorn, is de grotere flexibiliteit in de drie productielijnen, vijftien procesbaden en twintig voorbehandelingsprogramma’s. Bij het poedercoaten krijgt elke traverse zijn eigen programma mee met de baden die aangedaan dan wel overgeslagen moeten worden en de verblijftijden. Het programma van iedere traverse kan dus afwijken van die ervoor en daarna. Ook berekent het programma hoeveel poeder er nodig is, de benodigde ophangtijd en laat het zien welke traverses voor hoeveel capaciteit beladen zijn. Door de inzichtelijke planning kun je bijvoorbeeld aan een klant vragen of hij werk voor de kleur geel een dag eerder kan aanleveren, zodat het meteen kan worden meegenomen. Anders moet er gewacht worden op de volgende keer dat deze kleur gedraaid wordt. De manager moet evenwel blijven kijken wat de medewerkers hebben gedaan. Via een druk op de knop kun je in één keer zien wat er gisteren is opgehangen, wat daarmee is gebeurd en real time zien wat er nu loopt. André Zuidam: “Het gaat om anders kijken naar de productie en naar data. De overstap heeft heel wat voeten in de aarde gehad, maar het is nu op de werkvloer wel rustiger dan voorheen. De planner hoeft niet meer de fabriek in om te achterhalen hoe het met een order staat. Alles is nu veel meer gestroomlijnd, terwijl een grotere flexibiliteit en capaciteit makkelijker gerealiseerd wordt.”

ZONNEPANELEN

Behalve op het gebied van de digitale fabriek, heeft Kamp Coating Groep onlangs ook op drie andere gebieden investeringen gedaan. Zo zijn er afgelopen zomer 1202 zonnepalen op het dak van de vestiging in Apeldoorn aangebracht. Deze leveren ruim 300.000 kilowattuur stroom waarmee in ongeveer 20 procent van het elektraverbruik ter plaatse wordt voorzien. De stroom van de zonnepalen wordt in de regel helemaal in de vestiging zelf gebruikt, slechts zelden wordt er teruggeleverd. Het gaat om panelen met een vermogen van 285 Wp (wattpiek) wat een relatief hoog rendement betekent. Het maximaal vermogen van de zonnepanelen bedraagt 342.000 Wp. De zonnestroom komt ook goed van pas voor de pompen van de KTL-installatie die 24/7 moeten draaien. De zonnepanelen hebben een verwachte levensduur van 25 tot 30 jaar, de berekende terugverdientijd is zeven tot acht jaar. Ieder jaar is er voor de panelen een reinigingsbeurt met water gepland. De installatie is gerealiseerd door 12MNDN Duurzaam en Hollander Techniek uit Apeldoorn.

DYNAMISCHE CONTOURHERKENNING

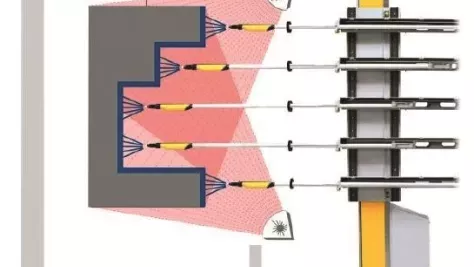

Daarnaast is er onlangs in Apeldoorn een compleet nieuwe Gema spuitrobot geïnstalleerd. Deze beschikt als eerste in Nederland over dynamische contourherkenning door middel van lasersensoren. Deze sensoren lezen de geometrie van de producten, waarna de spuitpistolen afzonderlijk van elkaar bewegen. Iedere 400 milliseconde doen de sensoren een meting. Ook is er software die op basis van de gemeten geometrie de pistolen aanstuurt. Sensoren en software kijken ook naar de baansnelheid. Het is een volautomatisch systeem waarbij dus geen menselijk ingrijpen meer nodig is, oftewel een flinke stap naar vergaande robotisering.

NIEUWE POMPTECHNOLOGIE

Ten slotte is er dit jaar in twee vestigingen een nieuwe pomptechnologie toegepast in snelkleurwissel spuitcabines bij Kamp Coating Emmen en Vianen. Deze technologie verschilt behoorlijk van de vertrouwde injectoren met venturi-systeem. Bij die systemen slijten de binnenste onderdelen vaak, waardoor de diameters veranderen. Dit heeft een onregelmatige toevoer van poeder tot gevolg en leidt tot een onnauwkeurige laagdikte. De nieuwe pomptechnologie bestaat voornamelijk uit twee klepjes oftewel membraantjes (kunststof cilindertjes) met daartussen een mixkamer waar drie keer per seconde lucht en poeder bij elkaar worden gemengd en vervolgens via de klepjes doorgepompt. Die klepjes gaan constant open en dicht en bouwen druk op in een vacuüm. Dit resulteert in een beter regelbare toevoer van poeder die stabieler wordt opgespoten. Ook de laagdikte blijft zo constant. Echter, ook de klepjes slijten en moeten na 600 uur vervangen worden, maar deze nieuwe technologie is een grote stap vooruit in vergelijking met de injector-systemen. Al deze vernieuwingen zijn gerealiseerd in samenwerking met MSP Systems uit Enschede en Gema Switzerland.