Langzaam maar zeker begint het 3D-betonprinten uit de experimenteerfase te komen. Binnenkort wordt in Nederland het eerste 3D-betongeprinte gebouw van Europa geopend en vergelijkbare projecten worden opgestart. Het 3D-betonprinten op zich is helemaal niet zo moeilijk, maar voor sommige praktische vraagstukken is men op zoek naar betere antwoorden. Eén van die vragen is welke oppervlaktebehandeling het best kan worden toegepast na het 3D-betonprinten.

In de OT van oktober 2016 hadden we al het verhaal over de start van het eerste 3D-betongeprinte gebouw van Europa dat in Teuge zou verschijnen. Onlangs is dat gebouw in gebruik genomen. Aanvankelijk had men de verwachting het gebouw in redelijk korte termijn te kunnen neerzetten, maar in de loop der tijd bleek dat het verantwoord toepassen van bepaalde innovaties meer tijd kostte. Ook de procedure rond

de omgevingsvergunning nam veel tijd in beslag. Die is uiteindelijk in september 2018 verstrekt. “Bij dit soort innovatieve trajecten in de bouw blijkt wel vaker dat een behoorlijk lange aanlooptijd nodig is om voldoende zekerheid te krijgen over bepaalde innovaties en om de papierwinkel voor elkaar te krijgen”, zegt Hugo Jager van het adviesbureau Revelating dat helpt bij de introductie van nieuwe technologie in de bouw.

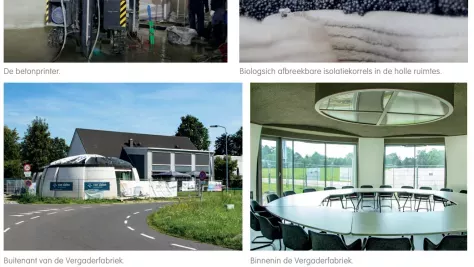

“Toen Arvid Prigge, die samen met zijn vrouw eigenaar is van ontbijthotel De Slaapfabriek, mij in februari 2015 benaderde met zijn idee van de 3D-betongeprinte Vergaderfabriek, moest er eerst een team uit verschillende geledingen geformeerd worden. In mei 2016 zijn we als team gestart. In de loop van 2017 en 2018 zijn we heel druk bezig geweest met het verkrijgen van de omgevingsvergunning. Met het oog daarop hebben we het ontwerp moeten aanpassen zodat het beter in zijn omgeving paste. Het printen van de muren was in 14 dagen gebeurd. Het dak is niet geprint. Dat is wel mogelijk, maar er is bewust voor gekozen om dat niet te doen om de complexiteit van het project niet te vergroten. Het viel trouwens ook buiten het beschikbare budget. Het dak is nu van hout en daarop wordt een zinken afdekking geplaatst.”

GEBOGEN WANDEN

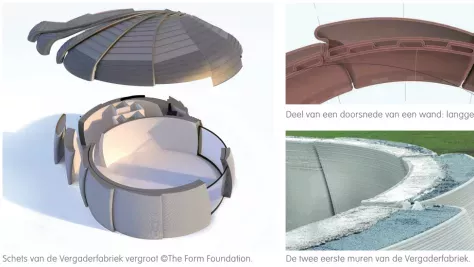

Het innovatieve in het ontwerp was dat er zonder bekisting en wapening gewerkt zou worden, terwijl de wanden wel rechtop blijven staan. De oplossing is gevonden in een rond gebouw met gekromde wanden die aan de voet ongeveer 70 centimeter dik zijn en naar boven toe smaller worden. Een wand bestaat in doorsnede uit vier geprinte gebogen wanden die elk bijna drie meter lang zijn en holle ruimtes hebben. Die vier wanden schurken zich als het ware tegen elkaar aan. Het geprinte beton per deelwand is slechts vier centimeter breed. De langgerekte holle ruimtes zijn volgestort met biologisch afbreekbare korrels die voor de isolatie zorgen. Gevolg van deze bouwwijze is dat je veel minder bouwmateriaal nodig hebt. Hugo Jager schat voor de vuist weg dat je kunt volstaan met de helft van het bouwmateriaal uit de traditionele bouw.

“Ook is er nauwelijks wapening nodig. Alleen tussen de derde en vierde wand (buitenste wand) zijn spouwankers ingelegd tijdens het printen. Voor de gekozen oplossing waren innovaties nodig om die gebogen wanden te kunnen maken en was er constructief het één en ander door te rekenen om zeker van onze zaak te zijn. Ook vergde het meer afstemming tussen de architect en de constructeur. Qua printtechniek waren er geen moeilijkheden. Je kunt met 3D-betonprinten praktisch elke vorm maken. De printer is een soort supergrote slagroomspuit die laagje op laagje print, een soort laminaatpatroon. De instructies aan die printer zijn ook niet zo moeilijk. De constructeur gebruikt het 3D-ontwerp van de architect voor de berekeningen. Het definitieve ontwerp wordt door software vertaald in printinstructies en vervolgens gaat de printer aan het werk.”

OPPERVLAKTEBEHANDELING

Ook de ramen zijn gebogen en lopen met de kromming van de muren mee. Niet alles aan het gebouw is geprint: zoals gezegd wel alle wanden, maar niet de toiletgroep en het dak. Aan de buitenwand van de Vergaderfabriek is geen oppervlaktebehandeling toegepast. Volgens CyBe Construction, consortiumlid en de ontwikkelaar van de 3D-printer en het printbeton, leert de ervaring met deze bouwwijze dat een oppervlaktebehandeling niet nodig is. Volgens hen is het materiaal zo dicht en weinig poreus dat er geen of heel beperkt algen of vuil aan blijft hangen. Dit blijkt uit gebouwen die er nu vier tot vijf jaar staan met het toegepaste beton. Daarnaast heeft de architect ervoor gezorgd dat, mochten er via regen enige aangroeisporen ontstaan, het regenwater wordt afgeleid in de schaduwen van de plooien van het gebouw.

Momenteel is er echter een ander 3Dbetonprint project in voorbereiding waarbij wel een oppervlaktebehandeling zal worden toegepast. De start van dit project moet nog plaatsvinden en daarom willen betrokken partijen, waaronder Hugo Jager, er niet al te veel over kwijt. Duidelijk is wel dat het gaat om een gebouw waartegen betonnen geprinte gevelelementen komen van negen meter hoog. Ze krijgen een geribbelde structuur waaruit een bepaald beeld naar voren zal komen. Die structuur brengt met zich mee dat vuil daarin gemakkelijk kan blijven hangen. Er zal daarom een oppervlaktebehandeling worden toegepast die de indringing van neerslag in het beton zal bemoeilijken en de verwijdering van vuil makkelijker zal maken. Maar hoe die behandeling eruitziet, wil men momenteel niet bekend maken.

VOORDELEN

Wat zal het 3D-betonprinten voor de bouw als geheel betekenen? Hugo Jager denkt het 3D-betonprinten over pakweg 15 jaar het nieuwe normaal zal worden. “De bouw staat niet bekend als een sector die erg snel innovaties en nieuwe technologieën overneemt, maar nu de toepasbaarheid steeds meer bewezen wordt via dit gebouw en diverse geprinte bruggen, kan het niet anders of het zal breder worden ingevoerd. Je kunt unieke ontwerpen realiseren tegen veel minder arbeid, materiaal en kosten. En ook nog eens sneller dan via traditionele bouw. Wereldwijd is er veel belangstelling voor deze bouwmethode vanwege de snelheid. In sommige gebieden is het in sommige situaties gewenst om snel eenvoudige huisjes neer te kunnen zetten. Kortom, ik denk dat we nog maar aan het begin staan van de ontwikkeling van 3D-betonprinten.”