Op de TU Delft staat sinds kort een zeer geavanceerde elektronenmicroscoop, waarmee je niet alleen oppervlakten kunt bekijken, maar ook materiaal kunt wegnemen en onder het oppervlak kunt kijken. Je kunt er complete 3D-reconstructies van materiaal mee maken op nanoschaal. Wat je vroeger in het laboratorium deed, kun je nu in de microscoop zelf doen. Alle reden dus om eens naar Delft af te reizen.

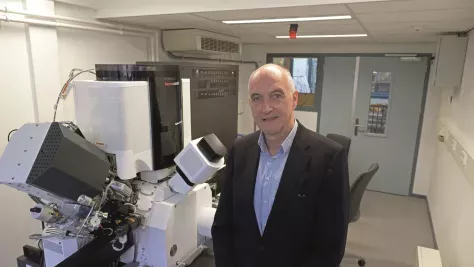

De hoofdverantwoordelijke voor de aanschaf en toepassing van deze microscoop is doctor Wim Sloof van de faculteit Mechanical, Maritime and Materials Engineering (3mE). Hij is verantwoordelijk voor alle oppervlakteanalysetechnieken op 3mE. De microscoop heeft de naam ‘Helios G4 PFIB UXe’ en is ontwikkeld en geleverd door Thermo Fisher Scientific in Eindhoven. Dit bedrijf stond vroeger bekend als FEI Company, maar werd in 2016 door Thermo Fisher Scientific overgenomen. In december vorig jaar is de microscoop geïnstalleerd en momenteel is men, naast het uitvoeren van onderzoek, nog steeds bezig om alle mogelijkheden en toepassingen van het apparaat goed in de vingers te krijgen. Het valt dan ook niet mee om die allemaal te beschrijven, maar in dit artikel gaan we toch een poging wagen.

De geavanceerde elektronenmicroscoop, uitgerust met een ionenbundel, kost een slordige anderhalf miljoen euro. Daar mag je dan ook wel het één en ander van verwachten. Wim Sloof vertelt dat het apparaat op 3mE ingezet zal worden door diverse onderzoeksgroepen die ook aan de investering hebben bijgedragen. “We hebben een onderzoeksgroep op het gebied van corrosie, een andere groep kijkt naar microstructuren van metalen, er is een groep precision microsystems engineering en een groep process and energy. Dit zijn allemaal groepen die veel materiaalanalyses op microschaal doen en graag voor onderzoek in drie dimensies naar materiaalstructuren willen kijken. Het generieke doel is het verder ontwikkelen dan wel optimaliseren van materiaaleigenschappen gericht op bepaalde toepassingen. We hebben nu als eerste in de Benelux dit apparaat en dat heeft vooral te maken met de vele mogelijkheden die het biedt.”

MATERIAALSTRUCTUREN

De vele mogelijkheden zijn ook zeer interessant voor oppervlaktebehandelaars. Er zijn twee soorten elektronenmicroscopen: de zogeheten transmissie microscoop en de scanning microscoop. In Delft is sprake van een scanning elektronenmicroscoop met daarbij een – zeer belangrijke – ionenbundel. Met de elektronenbundel van het apparaat ga je over het oppervlak van een preparaat. Dat levert een reflectie op en allerlei signalen die je kunt detecteren en weergeven in een beeld. Zo kun je bijna op nanometerschaal de structuur van een oppervlak bekijken. Met de ionenbundel kun je daarbij materiaal verwijderen door erin te snijden en er structuurtjes in maken. Laagje voor laagje kun je materiaal afpellen en analyseren, en in plaats van de gebruikelijke twee dimensies van een oppervlak kun je zodoende in drie dimensies naar materiaalstructuren kijken.

“In een geavanceerde microscoop zitten altijd twee technieken. Ten eerste kun je met de elektronenbundel röntgenstraling genereren waardoor je met röntgen-microanalyses de chemische samenstelling van het materiaal kunt bepalen. Maar met de elektronenbundel kun je ook diffractiepatronen genereren en daaruit twee typen informatie halen: de identificatie van de kristalstructuur, als ook de oriëntatie van kristallen. Elk kristal heeft zijn eigen oriëntatie. Het bepalen van de chemische samenstelling en tegelijkertijd ook de kristalstructuur èn de oriëntatie van de kristallen is van groot belang om de eigenschappen van een materiaal te definiëren. Daarbij komt dat we met deze nieuwe microscoop aan de eigenschappen kunnen sleutelen, door allerlei manipulaties uit te voeren op microschaal. Op een relatief groot gebied van honderd micrometer kunnen we microstructuuronderzoek doen, waarbij we de hele structuur kunnen weergeven in drie dimensies.”

IONENBUNDEL

Hieruit komt heel veel kennis die je kunt gebruiken voor het bereiken dan wel verbeteren van gewenste materiaaleigenschappen. Dat kan ook nog eens snel gaan en met grote nauwkeurigheid. In de naam van de nieuwe microscoop zit de afkorting PFIB: Plasma Focused Ion Beam. Werd tot voor kort altijd Gallium gebruikt voor de ionenbundel, in het nieuwe apparaat is dat Xenon. Dit maakt de ionenbundel vele malen krachtiger, waardoor je niet alleen met een veel grotere snelheid in het materiaal kunt snijden, maar ook heel nauwkeurig fijne structuurtjes kunt maken, bijvoorbeeld een tandwieltje op microschaal. Daarnaast leent de microscoop zich heel goed voor het zeer lokaal uitvoeren van mechanische beproevingen in het materiaal.

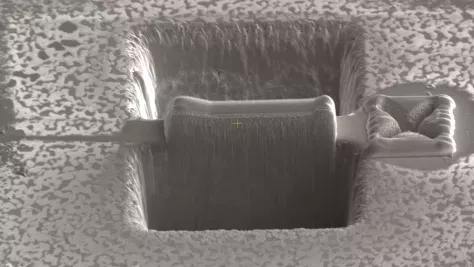

Wim Sloof: “We kunnen de structuur helemaal beschrijven, net als de chemische samenstelling in 3D, maar het materiaal is niet homogeen. De oriëntatie van de kristallen is ook bepalend voor de materiaaleigenschappen, maar die oriëntatie verschilt per richting en dat zou je eigenlijk ook willen beproeven. Je kunt wel een trekstaaf uit het materiaal in een trekbank stoppen en een macroscopisch beeld van de eigenschappen verkrijgen, maar je zou het ook lokaal willen weten. Nu kunnen we met de PFIB in de microscoop een trekstaaf maken van een geselecteerd kristal met een lengte van bijvoorbeeld 100 micrometer en dit oppakken met een soort ‘dunne naald’. Door het trekstaafje te belasten, kunnen we naar de plastische vervorming kijken. Dat kan ook door een pilaartje uit het materiaal te halen en daarop te gaan drukken. Zo kun je dus van plaats tot plaats in de microstructuur verschillende testen uitvoeren. Dankzij de ionenbundel kunnen wij deze proefstukjes in de microscoop maken en die daar meteen testen. Het laboratorium verplaatst zich dus naar de microscoop zelf.”

ZELFHELEND MATERIAAL

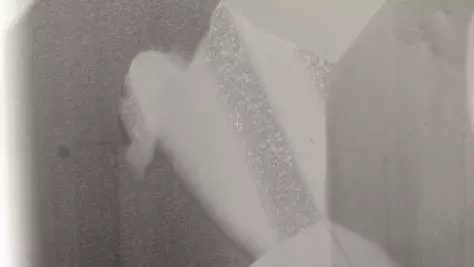

Een voor de branche oppervlaktetechnieken zeer interessant onderzoek met de Delftse elektronenmicroscoop is het werk aan zelfhelend materiaal zodra er scheurvorming optreedt. Een concreet toepassingsgebied vormen de thermal barrier coatings op schoepen van vliegtuigmotoren (zie ook het artikel Thermisch spuiten gooit hoge ogen bij vliegtuigonderdelen). In hoofdlijnen komt het erop neer deeltjes in een matrix van keramisch materiaal te stoppen die zich ‘opofferen’ door met zuurstof uit de atmosfeer te reageren op het moment dat er een scheur ontstaat. Zoals bekend, worden de schoepen voortdurend aan grote temperatuurverschillen blootgesteld, wat leidt tot scheurtjes in de coating die uiteindelijk delaminatie veroorzaken. In yttria gestabiliseerd zirconia coatings worden daarom molybdeendisilicide deeltjes ingebouwd die pas actief worden als er een scheur optreedt, met het doel de delaminatie uit te stellen en daarmee de levensduur van de coatings te verlengen. “Om het zelfhelende mechanisme te kunnen bestuderen, moet je eigenlijk de structuur van de keramiekhoudende deeltjes in drie dimensies gaan onderzoeken. Daarom hebben we een scheurtje in het materiaal aangebracht en vervolgens zijn we gaan waarnemen hoe de healing is uitgevoerd. Anders gezegd: we hebben onderzocht in hoeverre de scheur is gevuld met siliciumoxide dat gevormd wordt uit de molybdeendisilicide deeltjes en hoe dit siliciumoxide zich hecht aan de breukvlakken. De nieuwe microscoop leent zich heel goed voor het uitvoeren van dergelijk onderzoek.”

HECHTINGSPROBLEEM

Wim Sloof wijst op nog een ander interessant werkveld in de branche oppervlaktetechnieken en wel op het grensvlak van substraat en oppervlaktebehandeling. “Die interface is van nature eigenlijk een mismatch en is juist één van de belangrijkste toepassingen van de microscoop, omdat delaminatie en scheurtjes precies daar vaak optreden. De voorbehandeling voor de eigenlijke applicatie is bepalend voor de hechting en mogelijke defecten aan de interface, en bepaalt dus of een coating succesvol is. Als er bijvoorbeeld delaminatie optreedt als gevolg van slechte hechting is de vraag: hoe komt dat? Dat is in het algemeen altijd heel lastig te analyseren. Naar de buitenkant van een coating kijken, helpt niet zoveel. Je kunt veel beter een dwarsdoorsnede maken en daarnaar kijken in een goede microscoop. Maar dan moet je maar net op de goede plek zitten. Met onze nieuwe microscoop kun je op de plek waar het hechtingsprobleem bestaat een snede maken of er plakjes uithalen en die gaan analyseren.”

Deze aanpak staat ook centraal in onderzoek bij Tata Steel, gericht op de toepassing van PVD-zinkcoatings. Met deze innovatie kun je een zinkcoating op een veel lagere temperatuur aanbrengen dan met galvaniseren via een bad met vloeibaar zink. Echter, om een optimale hechting te bereiken, speelt de initiële kwaliteit van het oppervlak natuurlijk wel een rol. Omdat problemen altijd heel lokaal optreden, is het daarom erg handig om juist op die plek onder het oppervlak te kijken met een microscoop met een ionenbundel voor het maken van sneden en driedimensionale analyses. Het onderzoek richt zich nu op de juiste oppervlaktebehandeling van het staaloppervlak voor het aanbrengen van de PVD-zinkcoating om uiteindelijk een goede hechting te waarborgen. Maar deze techniek is behulpzaam voor allerlei soorten coatings en oppervlaktebehandelingen.

TOEPASSINGSGEBIEDEN

Een elektronenmicroscoop gecombineerd met een ionenbundel schept tal van mogelijkheden voor onderzoek gericht op materiaaleigenschappen en -toepassingen. Dit komt voornamelijk doordat je hiermee nieuwe structuren kunt creëren, die nieuwe eigenschappen mogelijk maken: in één handeling, met één apparaat kun je allerlei manipulaties realiseren. “De hele keuken zit nu in de microscoop”, zegt Wim Sloof. “We hebben hiermee drie grote toepassingsgebieden. We kunnen microstructuur analyseren in drie dimensies. We kunnen in het materiaal structuren maken en die testen in de microscoop. En ten derde kunnen we twee aanvullende technieken uitvoeren. Zo kunnen we hier de preparaatvoorbereiding doen door heel dunne preparaatjes, lamellae genoemd, te produceren waarmee je in de transmissie elektronenmicroscoop echt op atomaire schaal kunt kijken naar de samenstelling en structuur.”

Die transmissie elektronenmicroscoop, waarmee je dus op atomaire schaal bij heel fijne structuurtjes kunt zien hoe de samenstelling verandert op de interface, staat ook in Delft. Daarnaast kan men in Delft nu ook de voorbereiding doen voor de zogenoemde Atom Probe analyse, waarbij je een pilaartje maakt van een materiaal, die je vervolgens atoom voor atoom kunt afpellen en kunt reconstrueren naar de positie die het atoom in het tonnetje had. Zo ontstaat een 3D-samenstellingsbeeld met atomaire resolutie. Het instrument waarmee dit mogelijk is, staat in Eindhoven.

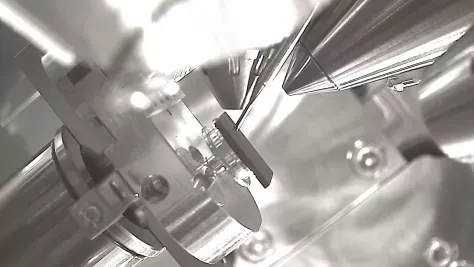

HEEL LANGE DUNNE NAALD

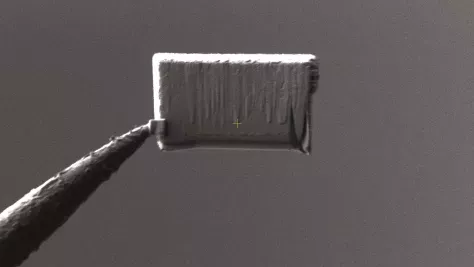

De Helios G4 PFIB UXe microscoop is uitgerust met uitgebreide software waarmee je allerlei handelingen kunt programmeren die nodig zijn om structuurtjes te maken. Je kunt het apparaat daardoor bijvoorbeeld verschillende opdrachten geven die ’s nachts worden uitgevoerd. Een ander bijzonder kenmerk van deze microscoop is de zogenoemde easy lift. Dat is een heel lange en dunne naald waarmee je een structuurtje kunt oppakken en ergens aan kunt vastzetten – met de ionenbundel – om er diverse testen mee te doen. Ook snijdt de ionenbundel op bepaalde plekken van het preparaat een kruis (coördinaten) dat als referentiepunt fungeert en bovendien de machine learning bevordert. Kortom, een apparaat met allerlei faciliteiten, die erin resulteren dat je op één dag veel en uiteenlopende testen kunt doen.

TEGENGESTELDE EISEN

Bij Tata Steel wordt nog een ander onderzoek uitgevoerd, gericht op het maken van staal dat zo sterk mogelijk is en tegelijkertijd zo vervormbaar mogelijk. Vooral de automobielindustrie is daarin geïnteresseerd, onder meer voor de productie van motorkappen en portieren. Hiermee zou de auto lichter kunnen worden, wat leidt tot minder CO2-uitstoot. Die tegengestelde eisen aan het staal vereisen echter vrij complexe microstructuren die zich niet zo eenvoudig laten realiseren. Het gaat hier om ‘advanced high strength steels’ waaraan bepaalde legeringselementen moeten worden toegevoegd. Voor het maken van dergelijk staal wordt allereerst gewerkt met een modulair proces dat gesimuleerd wordt in de computer om de gewenste eigenschappen zo optimaal mogelijk te realiseren. Maar vervolgens moet het computermodel gevalideerd worden – en dat gebeurt in de Helios G4 PFIB UXe microscoop.