‘Kom maar op met die coating’

Brand komt overal slecht uit, maar in een verkeerstunnel is het al helemaal ongewenst. Vandaar dat er strenge voorschriften gelden voor de brandveiligheid in verkeerstunnels, zoals voor de hittewerendheid van de wanden en het plafond. Wat voor bekleding krijgen die wanden en welke eisen gelden daarvoor? We gingen te rade bij de landelijke organisatie die hier sinds jaar en dag mee te maken heeft: Rijkswaterstaat.

Voor dit verhaal gingen we kijken hoe de gewenste brandveiligheid wordt gerealiseerd in de Gaasperdammertunnel, die sinds enkele jaren in aanbouw is. De tunnel, met een lengte van drie kilometer, wordt volgend jaar gefaseerd opengesteld. Rijkswaterstaat ging ervan uit dat de betonnen wanden en plafonds op zich voldoende hittewerend zouden zijn. Maar uit proefnemingen bleek dat bij een brandtemperatuur van 1.200-1.350 graden Celsius stukken beton konden afspatten, waardoor de wapening bloot zou kunnen komen te liggen. Dat zou weer kunnen leiden tot het gedeeltelijk bezwijken van de constructie. Vandaar dat men ervoor heeft gekozen om voor de wanden een hittewerende bekleding aan te brengen, bestaande uit cementgebonden platen. In totaal moeten die platen over 280.000 vierkante meter worden aangebracht en dat duurt negen maanden. Soms is er zes dagen in de week aan gewerkt.

TWEE DIKTEN

De hittewerende platen in de Gaasperdammertunnel zijn mineraal gebonden stoomverharde calciumsilicaat-aluminaatplaten, met een ‘speciale cementmatrix’, die bestand zijn tegen vocht. Ze kunnen een brandtemperatuur van 1.350 graden Celsius weerstaan. Branden in een

verkeerstunnel zijn koolwaterstofbranden (benzine, gassen). In Nederland zijn er nog geen tunnelbranden geweest waarbij deze temperatuur is behaald. Joop van der Velden, technisch manager van de A9 Gaasperdammerweg bij Rijkswaterstaat, legt uit dat er in de tunnel platen met twee verschillende dikten worden gebruikt.

“Er zijn delen van de tunnel die één uur bestand moeten zijn tegen brand; daar zijn de platen 25 millimeter dik. Andere delen moeten twee uur bestand zijn tegen de hitte en daar zijn de platen 33 millimeter dik, aangevuld met een hittewerende strip achter de naad om hittedoorslag naar het beton te voorkomen. De delen waarboven een spoorlijn of metrolijn is aangelegd of een dienstgebouw staat, moeten twee uur hittewerend zijn. Dat geldt ook voor die delen waar de mensen naartoe moeten vluchten.”

HITTEWERENDE METHODES

Overigens zijn er ook andere fabrikanten die cementgebonden platen leveren, die weliswaar van samenstelling iets verschillen, maar wel aan de gestelde eisen voldoen. Sommige cementgebonden platen zijn versterkt met glasvezel. De fabrikanten moeten hun platen altijd laten certificeren op brandveiligheid.

De gewenste brandwerendheid hoeft ook niet altijd via platen verwezenlijkt te worden. Je zou de samenstelling van die platen ook in de kist waarop het beton wordt gestort kunnen aanbrengen of de mortel met een spuit kunnen aanbrengen als een laag tegen het beton. In de Westerscheldetunnel is dat laatste toegepast. Maar als je wilt spuiten, moet je ook eerst gaten boren en een wapeningsnet aanbrengen waar je overheen spuit, zodat datgene wat je spuit ook blijft zitten. Deze methode is vooral geschikt bij tunnels in aanbouw, waar nog geen asfalt ligt en nog geen technische installaties aanwezig zijn. In de Gaasperdammertunnel was dat al wel het geval toen besloten werd dat de hittewerende platen nodig waren, maar in die tunnel hoeven die platen constructief dus niets te doen.

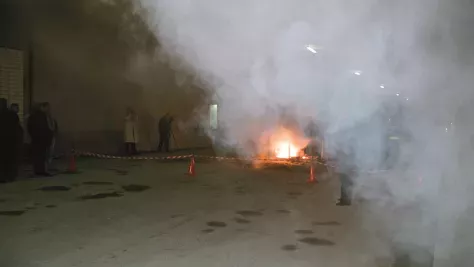

Martijn Blom, senior-adviseur tunnelbouw bij Rijkswaterstaat: “Wij eisen altijd geteste en gecertificeerde oplossingen inclusief de verbindingen. Vervolgens laten wij de platen inclusief bevestigingsmiddelen testen bij een onafhankelijk laboratorium. Daar worden de platen inclusief bevestigingsmiddelen bovenop de oven gelegd en gedurende één of twee uur blootgesteld aan een enorme hitte. Dan wordt gekeken of de platen en bevestigingen het houden en wat het beton erachter doet. Als het hele systeem door de test komt, weten we dat de oplossing functioneert. De – letterlijke – graadmeter bij de testen is of de oplossing voldoet aan de zogenoemde Rijkswaterstaat-kromme. Dat is een brandkromme die het temperatuurverloop bij een koolwaterstofbrand in een verkeerstunnel volgt tot maximaal 1.350 graden. Het laboratorium stookt de oven volgens die kromme die nu wettelijk is voorgeschreven voor alle verkeerstunnels in Nederland.”

NAADBREEDTE

Die brandkromme gaat ervan uit dat de brand begint bij kamertemperatuur en dat na ongeveer tien minuten een hitte is bereikt van 1.200 graden die uiteindelijk oploopt naar maximaal 1.350 graden. De Rijkswaterstaat-kromme is ontstaan toen in de jaren 80 het vervoer van gevaarlijke stoffen door tunnels werd toegestaan. Toen is bestudeerd welke brand daardoor zou kunnen ontstaan. Het vervoer van die stoffen door tunnels is nog steeds toegestaan, maar explosief gevaarlijke stoffen zijn nog altijd verboden. Als het systeem door het onafhankelijke laboratorium is goedgekeurd, moet de aannemer die oplossing aanbrengen. Daarvoor is ook een maximale naadbreedte vastgelegd. Joop van der Velden: “Overal geldt de maximaal toegestane naadbreedte van twee millimeter. Maar bij de delen waar een hittewerendheid van twee uur geldt, moet er achter de naad op het beton eerst een strook hittewerende cementgebonden plaat worden aangebracht die de naad afdicht. Als de brand door die naad gaat, wordt de hitte opgevangen. Bij de testen in het onafhankelijke laboratorium wordt ook altijd gekeken aan welke temperatuur de stalen wapening wordt blootgesteld. Bij het beton van de Gaasperdammertunnel mag de temperatuur niet hoger worden dan 200 graden, om te voorkomen dat het beton gaat afspatten. Als de bekleding ruimschoots aan die eisen voldoet, kijken we of de platen misschien iets dunner kunnen. Qua plaatdikte proberen we altijd een optimum te vinden. Te dik is namelijk ook weer niet nodig.”

SYSTEMEN EN SENSOREN

Martijn Blom: “Bij elke tunnel wordt een risico-inschatting gemaakt, zo ook bij de Gaasperdammertunnel. Op basis daarvan is het onderscheid gemaakt tussen de hittewerendheid van één uur en twee uur. Maar via de risicoanalyse kijk je ook naar andere aspecten, zoals de benodigde tijd voordat de mensen bij een calamiteit uit de tunnel kunnen zijn en allerlei andere voorzieningen die bedoeld zijn om de veiligheid van de mensen te borgen. We willen de mensen bij een grote brand zo snel mogelijk waarschuwen en in veiligheid brengen. Er zijn allerlei systemen en sensoren die bijvoorbeeld rook in de tunnel detecteren of stilstaande voertuigen. Bij brand wordt de verlichting opgeschaald, de vluchtroute aangegeven en de rook weggeblazen. Mensen moeten tegen de rijrichting in vluchten naar een veilige ruimte, en de ventilatoren blazen de rook altijd weg met de rijrichting mee, dus voor het ongeluk uit. Ook is er een omroepinstallatie waarmee je de mensen kunt bereiken. Verder zijn er brandblussers en een brandslang aanwezig zodat je bij een autobrand snel zelf kunt ingrijpen.”

Doordat er in Nederland per tunnelbuis maar één rijrichting is, kun je op deze manier mensen en rook scheiden. De wetten die van toepassing zijn, zijn de Wet aanvullende regels veiligheid wegtunnels en het Bouwbesluit. De eerste wet bevat bepalingen over de verplichte installaties om de tunnel veilig te houden en de tweede zegt hoe lang de constructie tegen brand bestand moet zijn. Het Bouwbesluit schrijft de Eurocode voor, waarin staat dat voor verkeerstunnels de Rijkswaterstaatkromme moet worden toegepast. Als in de Gaasperdammertunnel de brandwerende platen zijn aangebracht, volgt er geen nabehandeling. Wel wordt geëist dat de naden tussen de platen vloeiend het wegprofiel volgen en dat de ankers op vaste plekken worden aangebracht, zodat het er strak uitziet. Het nadeel van deze aanpak is wel dat je veel snijverlies hebt, omdat je bij iedere baan met een nieuwe plaat moet beginnen. Qua kleur zijn de platen lichter dan beton.

GESCHIKTE COATING ONTBREEKT

Joop van der Velden: “Dit is de gebruikelijke aanpak en deze voldoet aan alle gestelde eisen. Maar het aanbrengen van platen is wel veel en zwaar werk. Een welkome innovatie, zeker op het gebied van arbeidsomstandigheden, zou een coating zijn die dezelfde bescherming biedt maar makkelijker aan te brengen is. Mijn oproep aan jullie branche is dan ook om een betaalbare coating te ontwikkelen die tegen de Rijkswaterstaat-kromme bestand is. Maar zo’n coating kennen we nog niet. Als je zo’n coating in heel dunne vorm zou kunnen spuiten, zeg één tot twee centimeter dik, dan zou dat het werk een stuk makkelijker maken en de snelheid van het werk verhogen. Nu moeten al die platen met een gewicht van pakweg 90 kilo met de hand aangebracht worden. De grootte is 120 bij 250 centimeter per plaat. Een geschikte coating zou op het gebied van arbeidsomstandigheden dus zeker de voorkeur krijgen. Vooral als je het werk door een spuitrobot 24/7 kunt laten doen. Je hebt dan ook geen naden meer. Er is dus zeker behoefte aan een geschikte coating die makkelijk aan te brengen is.”