Talloze onderdelen voor vrachtwagens een KTL-behandeling geven, gevolgd door poedercoaten of een natlaksysteem. Landbouwvoertuigen van een tweelaags poedercoatsysteem voorzien. Dat is dagelijks werk bij VDL Laktechniek in Eindhoven. Het bedrijf kijkt daarbij vaak met ketenpartners naar mogelijkheden om het werk te optimaliseren. Met welke uitdagingen krijgen zij te maken en hoe worden die opgelost?

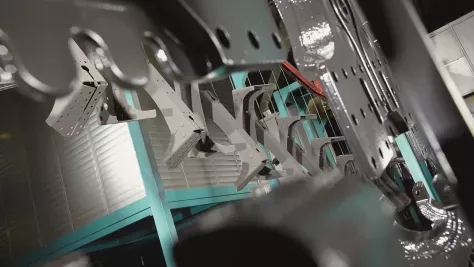

Nagenoeg alle metalen delen aan een vrachtwagen kunnen bij VDL Laktechniek worden behandeld, zoals uitlaat- en ophangsystemen, hitteschilden, brackets, veerstroppen (vering van opleggers), accubakken, ruitenwisserframes en wielophangingen. Maar ook kunststof delen, zware gietdelen en ook lichtgewicht aluminium gietdelen die direct aan de verbrandingsmotor zijn gekoppeld worden er behandeld. Net als frames voor de landbouwindustrie, onderdelen voor bagageluiken van bussen, structuren voor graafmachines en treinonderdelen.

Vrachtwagenonderdelen krijgen na de voorbehandeling praktisch altijd een KTLbehandeling, gevolgd door een poedercoat- of natlaksysteem. Producten voor de landbouwindustrie krijgen na de behandeling door de mechanische straalmachine een tweelaags poedercoatsysteem. “De voorbereiding voor KTL bestaat uit een sproei-ontvettingstunnel en zinkfosfateren; tijdens het KTL-proces kunnen we de laagdikte sturen door te variëren in stroomsterkte en tijdsduur”, zegt bedrijfsleider Hans Maas. “De KTLinstallatie bestaat uit 12 baden en is volledig geautomatiseerd. Je kunt het zien als een logistiek proces. Na de KTL vindt spoeling plaats, zodat we de overtollige lakdeeltjes kunnen hergebruiken. Daarna is er een poedercoatlijn beschikbaar met een baanlengte van 430 meter, bestaande uit onder meer een sproeitunnel inclusief ontvetting, een droogoven, poedercoatcabines en een moffeloven.”

VOORSPELLEND MONITOREN

Aanvankelijk had het bedrijf een lijn gepland voor de behandeling van chassis van autobussen, maar door de wijziging van dat proces worden daar nu voornamelijk grote frames voor de landbouwindustrie behandeld met een werpstraalmachine. De lijn kan grote producten aan, met een lengte tot 18 meter. Op dezelfde afdeling wordt ook het eigen ophanggereedschap schoongemaakt. VDL Laktechniek beschikt over de ISO-certificaten 9001 (kwaliteit) en 14001 (milieu), wat aangeeft dat volgens bepaalde standaarden wordt gewerkt om een gewaarborgde kwaliteit te bereiken. Salesmanager Maikel Aarts legt uit dat procesoperators de kwaliteit voortdurend bewaken. Een softwaresysteem, en het constant verzamelen van data, speelt daarin een grote rol.

“Door alsmaar data te verzamelen zijn we beter in staat om bepaalde patronen te herkennen, wat ons helpt om problemen te voorkomen. Door continu gegevens uit het verleden te controleren, kun je sneller tot een bepaalde conclusie komen. Wij noemen dat voorspellend monitoren met als doel een ongehinderde productie. Het softwaresysteem helpt ons, door aan te geven waar en wanneer wij binnen welke bandbreedte kunnen sturen in het proces. Het is eigenlijk nooit één parameter die direct het verschil maakt. Het gaat erom dat je in de monitoring van de parameters de samenhang ziet en daaruit de juiste actie kiest.”

KETENSAMENWERKING

Maar het bedrijf moet niet alleen kwaliteit kunnen leveren, het moet ook flexibel zijn. Zeker omdat het als oppervlaktebehandelaar bijna aan het eind van de keten zit. “Je komt hiermee op het terrein van de ketensamenwerking”, zegt Hans Maas. “Voor ons betekent dit dat wij op het gebied van techniek alleen bij de ontwikkeling van nieuwe producten een kans hebben op ketensamenwerking – of er moeten naderhand problemen ontstaan. In deze gevallen heb je de kans om tot een ideale werkwijze en afstemming voor de complete keten te komen. Praktisch gezien zitten wij vaak in het laatste deel van de keten. Maar wij willen graag meedenken bij de start, om de innovatie te optimaliseren. In sommige markten, waaronder de automotive, zitten wij soms al in de ontwikkelfase met de eindklant rond de tafel om samen met hun leverancier de setup zo goed mogelijk vorm te geven. Ook het uitvoeren van verschillende testen valt daaronder om voor een product of productgroep vrijgave te krijgen voor het complete productieproces. Op het gebied van logistiek in de totale supply chain is nog veel te winnen, bijvoorbeeld door de ketenproductie te stroomlijnen en direct uit te leveren aan de eindklant.”

Een voorbeeld van een nieuwe productontwikkeling waarbij het bedrijf is betrokken, is de ontwikkeling van LNG-tanks (Liquified Natural Gas) op vrachtauto’s. Het gaat daarbij om vrachtauto’s waarvan de diesel volledig wordt vervangen door LNG, zodat de CO2-uitstoot met twintig procent daalt. De LNG-tanks hebben platen die gecoat moeten worden, maar welk coatingsysteem is daarvoor het meest geschikt? Daar kom je alleen maar achter door praktijktesten te doen. Vandaar dat het bedrijf twee jaar geleden samen met de eindklant een investering heeft gedaan, met als resultaat dat er momenteel ongeveer duizend vrachtauto’s over de hele wereld rondrijden met een LNG-tank waarvan delen door VDL Laktechniek zijn gecoat. Door deze praktijktesten komt informatie beschikbaar over het coatingsysteem.

KOPPELING TWEE LIJNEN

Maikel Aarts: “Wij zien een krachtige samenwerking als dè manier om in de keten het gewenste eindresultaat te bereiken. Dat betekent dat je open met elkaar moet communiceren en echt in gesprek moet gaan met elkaar. Hoe beter je de keten begrijpt, hoe beter je er op kunt inspelen. Dat bereik je alleen door te zorgen dat je deelgenoot wordt van de keten, in plaats van enkel een uitvoerend bedrijf. Daarnaast moet je natuurlijk altijd blijven kijken hoe je eigen productieproces efficiënter kan. In dat opzicht zijn we nu aan het onderzoeken hoe we de twee lijnen, KTL en poedercoaten, aan elkaar kunnen koppelen om tijd en geld te besparen. Nu hebben we al die producten vier keer in onze handen: twee keer inhangen, twee keer uithalen. Dat heeft ergens wel het voordeel dat eventuele defecten eerder ontdekt worden, omdat minimaal twee mensen in de gelegenheid zijn om de delen te zien. Maar we gaan niet sturen op defecten; we gaan ervan uit dat eenieder goede producten maakt en aanlevert.” De koppeling van de twee lijnen is grotendeels een automatiseringsvraagstuk.

Verwacht wordt dat in de loop van dit jaar daarover een besluit wordt genomen. Het zal onder meer betekenen dat voor sommige medewerkers het werk verandert en dat ze opgeleid moeten worden. Hans Maas: “Dat besluit heeft heel wat voeten in de aarde. Ik verwacht dat de automatisering, digitalisering en ontwikkelingen in de logistiek meer importantie zullen hebben dan ontwikkelingen in de oppervlaktebehandeling zelf.”