Gerlof Koster, operationeel directeur van Rotocoat, licht de investering in deze nieuwe poederbaan toe: “Rotocoat is gespecialiseerd in verzinken en poedercoaten (duplex) en heeft vier vestigingen – in Heerhugowaard, Dieren, Kampen en Wolvega. Onze vestigingen in Heerhugowaard en Dieren richten zich met name op constructiewerk voor de bouw. Verzinkte materialen met een lengte tot 15,5 meter en een gewicht van 5.000 kg kunnen in Heerhugowaard gepoedercoat worden. Onze vestiging in Kampen verzinkt veel 2D- en 3D-werk dat in Wolvega wordt gepoedercoat. De vestiging in Wolvega verzinkt al het overige 1D- en 2D-werk, zoals paardenboxen, hekwerken, leuningen en balusters, wat ook hier wordt gepoedercoat.” De power- & freebaan in Wolvega werkt met drie ploegen, dag en nacht, en zit nagenoeg vol. Het bredere verzinkwerk uit Kampen, zoals spiltrappen, balkonhekken en andere brede materialen, kon er niet gepoedercoat worden en moest daarom worden uitbesteed. “Dit gaf problemen met levertijden, kwaliteit en kleurverschillen. We hadden dus behoefte aan meer capaciteit en coatmogelijkheden voor brede materialen. Daarom hebben we besloten zelf een nieuwe XL-poedercoatbaan te bouwen. Nu hebben we alles in eigen hand en kunnen we alle materialen die we verzinken ook poedercoaten. Daarmee bieden we onze klanten een betrouwbare en snelle service.”

GEEN KLEURBESMETTING

De nieuwe, brede poedercoatbaan is voorzien van een nieuw type oven: een IR-donkerstraaloven. Dit is de derde oven van dit type die in Nederland is geplaatst. Deze ‘stille’ oven werkt met IR-donkerstralers op gas. Aan de zijkanten van de oven zitten grote buizen die door gasbranders worden verwarmd. Deze buizen geven een sterke, onzichtbare infraroodstraling af, met lange golflengtes die voor een zeer goede doorwarming van de producten zorgen. Bovendien vindt er in deze oven vrijwel geen luchtverplaatsing plaats, waardoor producten met verschillende kleuren op ongeveer een meter afstand van elkaar in de oven geplaatst kunnen worden, zonder dat er kleurbesmetting optreedt. Een ander bijkomend voordeel is dat de uithardtijd van de primer en de topcoat korter is dan in een conventionele oven. Zie het kader voor meer informatie over de oven. Gerlof Koster: “In onze nieuwe coatbaan maken we, in tegenstelling tot bij de power- & freebaan, geen gebruik van een chemische voorbehandeling, maar wordt er gestraald in onze nieuwe straalhal. Het zinkwerk wordt gestraald met speedblast grit, dat we terugwinnen voor hergebruik. Voor de power- & freebaan hebben we het Qualisteelcoat-certificaat en voldoen we, zowel hier als in Heerhugowaard, aan de hoogste corrosieklasse C5-M. Ook voor de nieuwe baan zijn we Qualisteelcoat gecertificeerd.”

IN DE HAL

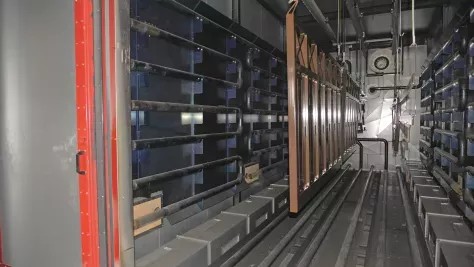

Tijd om eens in de hal te gaan kijken hoe één en ander eruitziet. Wat meteen opvalt, is de grote open ruimte waarin de nieuwe, brede poedercoatbaan is ondergebracht. Hierdoor is er veel ruimte voor buffers. De nieuwe coatbaan is een semiautomatische baan die materialen tot een breedte van 2,30 meter kan poedercoaten. Aan het plafond hangen twee elektrisch aangedreven verdeelbruggen, met daaraan traversen met producten die alleen maar in de lengterichting verplaatst kunnen worden. Een brug kan maximaal drie traversen tegelijk meenemen. Een medewerker bestuurt de verplaatsing van de brug elektrisch totdat die op de juiste plek is gearriveerd: buffersectie, poedercabine, oven of dropsectie. Daarna worden de traversen handmatig zijwaarts naar de gewenste plek gebracht. Het grote onderscheidende voordeel van de nieuwe poedercoatbaan is de grote flexibiliteit om producten op het gewenste moment op de gewenste plek te krijgen. De nieuwe coatbaan is niet alleen geschikt voor heel divers breed werk, zoals spiltrappen en brede balkonhekken, maar ook voor constructiewerk, hekwerken en paardenstallen. Alle producten worden handmatig gespoten, omdat spuitrobots niet bij het midden van bijvoorbeeld een spiltrap kunnen komen. Omdat alleen het spuitpistool en niet de hele cabine schoongemaakt hoeft te worden, kan er veel sneller van kleur worden gewisseld. En omdat er uit de doos wordt gespoten, is het daarna een kwestie van de doos met de juiste poederkleur op de trilplaat zetten, aansluiten en spuiten maar. Een spiltrap wordt door twee spuiters gespoten, die elk in een hoek beginnen en naar elkaar toewerken. In het midden van de cabine zit een centraal afzuigkanaal met roosters, waarmee de overspray wordt afgezogen. Dat kanaal is verbonden met het nafilter waaronder het poeder in een big bag belandt die daarna wordt afgevoerd.

SCHOOPEERHAL

Binnenkort wordt er nog een uitbreiding gerealiseerd. “In december gaan we een nieuwe schoopeerhal bouwen die naar verwachting in januari operationeel zal zijn. Daarin kunnen we materiaal tot maximaal 9 meter lang en 2,20 meter breed schooperen. Dit zijn de afmetingen die we ook in eigen huis kunnen poedercoaten. Schooperen wordt toegepast bij het uitvoeren van reparaties en het verzinken van bepaalde specifieke materialen (zoals kozijnen) die niet thermisch verzinkt kunnen worden vanwege het risico op vervorming. Soms krijgen wij een verzinkt/gecoat onderdeel terug, waar bijvoorbeeld een stuk vanaf is geslepen of iets is aangelast waardoor de zinklaag is aangetast. Als we dan dezelfde garantie willen blijven geven, zal dit onderdeel ontlakt en ontzinkt moeten worden, waarna het gehele proces van verzinken en coaten opnieuw moet. Dat wringt soms met de gewenste levertijden. In de nieuwe schoopeerhal kunnen we het materiaal plaatselijk repareren door middel van stralen, schooperen en poedercoaten. De bestaande garantie blijft dan van kracht. Dit proces gaat veel sneller, met dus een kortere levertijd. Wij zien schooperen als een belangrijke toegevoegde waarde voor onze betrouwbare en snelle service.”

ONZICHTBARE IR-STRALING

De IR-donkerstraaloven is uitgerust met negen gasbranders die een stabiele vlam produceren waarmee ze de buizen op de bodem en aan de zijkanten verwarmen, zodat die gaan gloeien. Ze produceren een onzichtbare IR-straling met een lange golflengte die tussen de producten in de oven heen en weer kaatst, en daarmee zorgt voor een zeer goede doorwarming van de producten. Als de gewenste temperatuur is bereikt, gaan de branders aan de zijkanten automatisch uit. De nieuwe oven is 11 meter diep, 4,5 meter breed en 4 meter hoog. De oven, het transportsysteem en de hand-poederspuitcabine zijn geleverd door Indufinish.