Duurzaamheid binnen een bedrijf doorvoeren is niet iets wat je alleen op vrijdagmiddag doet. Het moet in de gehele bedrijfsvoering zijn ingebakken en systematisch worden doorgevoerd. Hoe doe je dat? Daarvoor gingen we naar Wuppermann Staal Nederland in Moerdijk. Volgens algemeen directeur Peter Jongenburger krijgt duurzaamheid gestalte via vele kleine stapjes.

In februari 2015 hebben we in OT ook een artikel over Wuppermann geplaatst onder de titel: Speels de motivatie verhogen. Dat ging toen over een project om de teamprestaties op de werkvloer te verbeteren via een inzichtelijke terugkoppeling van die prestaties. Nu we daar weer op de koffie zijn, is dat een goede gelegenheid om te vragen hoe dat is afgelopen. Peter Jongenburger: “Het gehele project bestond uit vijf stappen. Na stap 3 zijn we gestopt en is de focus verlegd naar andere prioriteiten, zoals duurzaamheid. Het project heeft wel vruchten afgeworpen, maar andere prioriteiten begonnen om meer aandacht te vragen. Toen we ons meer op duurzaamheid gingen richten, bleek dat we daar eigenlijk al twintig jaar geleden mee begonnen zijn, alleen noemden we dat niet zo. We noemden het een verminderde inzet van grondstoffen en energie om kosten te besparen. Onze aandacht daarvoor was heel financieel gedreven en niet zozeer omdat we de wereld wilden verbeteren. We geloven heel sterk in constante verbetering en daarom moet alles efficiënter, sneller, beter, schoner en moeten kosten bespaard worden, maar ook doelgerichte investeringen worden gedaan.”

In 2016 werd die aandacht geformaliseerd door het project duurzaamheid te starten. “In de maatschappij zagen we een toenemende aandacht voor dit onderwerp, onder meer in de media. Maar ook klanten zijn er de afgelopen jaren vaker vragen over gaan stellen en ook sollicitanten verlangen en verwachten van je dat je een modern bedrijf bent dat duurzaamheid serieus neemt. Als je nu pas zou beginnen, zou je gewoon te laat zijn. Bij de start van het project duurzaamheid was de eerste stap dat je een duidelijke visie moet hebben over wat je met duurzaamheid wilt bereiken. Ons streven is om onze impact op de leefomgeving ieder jaar te verkleinen. Daar hebben we in de jaren voor 2016 ook al aan gewerkt, maar we hebben het nu op papier gezet. Dat betekent dat je niet alleen moet doen wat wettelijk voorgeschreven is, maar ook moet kijken naar wat je extra kan doen. Extra maatregelen moet je wel altijd toetsen aan je gezond verstand: doelmatigheid en het financiële verhaal blijven altijd een rol spelen. Tegelijk moeten die maatregelen niet cosmetisch van aard zijn, maar echt houtsnijden.”

ENERGIEGEBRUIK

Het project bestaat uit twee pilaren: CO2 / energiebesparing en circulaire economie. Gelet op de eerste pilaar, bestond de eerste stap uit een goede inventarisatie van het energiegebruik. Daaruit bleek dat het totale energiegebruik 304 GJ/a bedraagt waarvan 86 procent bestaat uit elektriciteit en de rest uit gas. De totale stroomrekening bedraagt vier miljoen euro per jaar. Als je inzoomt op het stroomverbruik, blijkt dat de helft daarvan naar de inductieoven gaat. In 2010 is die uitgebreid in verband met capaciteitsverhoging waarbij nieuwe technologie is toegepast die efficiënter is dan de oude technologie. Als er binnenkort gerenoveerd moet worden, gaat dat met behulp van de nieuwste technologie die automatisch leidt tot energie- en kostenbesparing. Een voordeel van de inductieoven is dat die maar een kwart van de CO2 -uitstoot genereert van een standaard verzinkproces, onder meer doordat het staal maar tot 450 graden Celsius wordt verwarmd in plaats van tot de gebruikelijke 750 graden Celsius.

Peter Jongenburger: “Ook op andere terreinen hebben we na de inventarisatie energiegerichte maatregelen doorgevoerd. Inmiddels bestaat de verlichting binnen het hele bedrijf voor 100 procent uit ledverlichting. Als laatste waren de lantaarnpalen op het buitenterrein aan de beurt. Ook zijn we nu bezig met de aanschaf van een nieuwe compressor voor het droogmaken en koelen van de lucht. Deze zal veel efficiënter zijn dan de huidige compressor, die alweer tien jaar oud is. Ook op het gebied van aardgas zijn we gaan besparen doordat we voor de verwarming van de eerste twee hallen restwarmte uit ons proces gebruiken. We kijken of we dat nog efficiënter kunnen doen door ook de andere twee hallen daarmee te verwarmen. Dit leidt tot minder kosten en minder CO2 -uitstoot. Verder zijn we met het Havenbedrijf in gesprek om te kijken of hier op het industrieterrein Moerdijk een warmtenet aangelegd kan worden voor halverwarming of de productie van stoom. Dit gaat buiten de scope van ons bedrijf, maar kan tot aanmerkelijke besparingen leiden.”

WARMTENET

Op het industrieterrein zitten veel bedrijven die afvalwarmte over hebben en het nu maar de lucht inblazen, omdat ze het niet op een andere manier kwijt kunnen. Waarom niet een afvalwarmtenet aanleggen waarvan naburige bedrijven warmte kunnen aftappen? Misschien is dat toch iets te simpel gedacht, want vijf jaar geleden is daar ook al eens naar gekeken. Jongenburger verwacht dat het nu kansrijker is, omdat het denken over duurzaamheid binnen het bedrijfsleven is veranderd en de technologie ook verder is ontwikkeld. “Dit idee is al op diverse plaatsen in Nederland gerealiseerd. Een startpunt is een inventarisatie van welke bedrijven mee zouden willen doen en wie er hoeveel warmte in zou kunnen stoppen

en uit willen halen. Er moet daarvoor natuurlijk wel een infrastructuur worden aangelegd en een interessante vraag daarbij is wie dat precies gaat betalen en of een bijdrage vanuit de overheid mogelijk is. Het Havenbedrijf is nu bezig dat uit te zoeken.” Behalve kijken naar mogelijkheden tot energiebesparing wordt er ook nagedacht over de mogelijkheid om gedeeltelijke over te stappen op groene energie. Besloten is om niet zelf te investeren in windmolens en zonnecellen, maar dat een partner daarbij wenselijk is.Momenteel is het bedrijf in gesprek met de elektriciteitsleverancier om de daken op het bedrijf aan te bieden voor zonnepanelen. Hiermee kan het kantoor energieneutraal worden gemaakt, waarbij aangetekend moet worden dat het kantoor geen energieslokop is.

CIRCULAIRE ECONOMIE

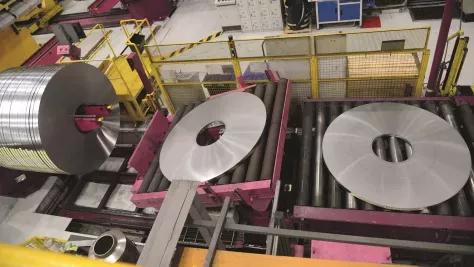

De tweede pilaar van het project duurzaamheid is circulaire economie. In het kader daarvan wordt er gekeken naar de materialen die door de fabriek gaan en wat daar verder mee gebeurt. Dat is een tamelijk overzichtelijk verhaal. Het zal niet verbazen dat staal het overgrote deel van het inkomende materiaal is, namelijk ruim 600.000 ton per jaar. Verder wordt er 10.000 ton zink ingekocht, 12.000 ton vers zuur (voor het staalbeitsen) en 1000 ton aan reststroom, bestaande uit onder meer machineonderdelen, kantoorbenodigdheden en eten en drinken. De cijfers aan de outputkant zijn als volgt: er gaat 599.000 ton verzinkt en gepassiveerd staal in coils de deur uit (product), evenals 28.000 ton schroot, 21.000 ton oud zuur, 700 ton aan zinkslak, papier en hout en tot slot 260 ton aan restafval. Dat laatst wordt gestort of verbrand, de hoeveelheden schroot, oud zuur, zinkslak, papier en hout worden volledig gerecycled, onder meer in de staalen zinkindustrie.

In veel oppervlaktebehandelingsbedrijven is die rekensom niet zo eenvoudig te maken, maar hij is wel te maken. Ook hier geldt: meten is weten en kijken hoe een afvalstroom zo goed mogelijk te hergebruiken is. “Voor het oud zuur hadden we vroeger een regeneratiefabriek, maar sinds enkele jaren hebben we een klant die ons oud zuur als grondstof inzet in hun proces. Er zit namelijk ijzerchloride in dat nu als ontvlokkingsmiddel wordt ingezet in een waterzuiveringsinstallatie. Die klant haalt het oud zuur bij ons op en levert vers zuur aan; wij betalen ietsje bij. Enigszins tot onze verbazing is het aandeel restafval beperkt in vergelijking tot de andere outputstromen, namelijk 0,04%, maar we zijn die stroom wel nadrukkelijk gaan analyseren op zoek naar nuttige reststromen. Het bestaat voor een belangrijk deel uit filterstof uit filters in onze waterzuivering. Ongeveer de helft daarvan wordt gestort. Er zit veel ijzerhydroxide in. Wij zijn aan het kijken of we dat ergens nuttig kunnen inzetten. Ondertussen kijken we hoe we de hoeveelheid filterstof kunnen verminderen door er nog meer water uit te persen dan we nu al doen. Nu blijft er nog 50 tot 75% water in het filterstof zitten. Idealiter is dat nul procent.”

ARBEIDSMARKT

Tot slot heeft ook Wuppermann te maken met krapte op de arbeidsmarkt. “Het eerste aandachtspunt hierbij is zorgen dat je mensen willen blijven. Het is enorm belangrijk dat je een positief arbeidsmarktimago hebt in de omgeving, dat het een prettige tent is om te werken. Het salaris moet natuurlijk passend zijn, maar dat is niet het allerbelangrijkste. De sfeer met de collega’s, een open cultuur waar mensen zich kunnen uiten, gehoord worden en serieus worden genomen, zijn heel belangrijke factoren. De veiligheid binnen het bedrijf moet goed gemanaged zijn, evenals de duurzaamheid, vooral voor de jonge generatie. Als mensen hier niet met plezier werken, lopen ze weg en gaan ze ergens anders aan de slag.”