Hoe bereik je op allerlei plaatwerkcomponenten structureel een goede afronding zodat je ook een goede hechting krijgt bij het poedercoaten? Daarvoor gingen drie partijen een vorm van ketensamenwerking aan. Resultaat: met een nieuwe machine wordt het ontbramen, afronden en finishen gecontroleerd uitgevoerd waarbij de uniforme afronding leidt tot een betere hechting. Tijd om eens te kijken hoe de drie partijen dit voor elkaar hebben gekregen.

Het verhaal begint bij Suplacon, een toeleverancier van allerlei plaatwerkcomponenten, zowel halffabricaten als assemblagedelen. Wekelijks gaan er honderd unieke orders aan onderdelen de deur uit. Veel daarvan krijgen ook een oppervlaktebehandeling, meestal poedercoaten. Antijn Koers, kwaliteitsmanager bij Suplacon, legt uit dat zij door hun bedrijfsspecialisatie sommige werkzaamheden uitbesteden. “Wij zoeken betrouwbare partners die voldoen aan onze kwaliteitseisen, leverbetrouwbaarheid en hoog scoren in hun specialisatie. We zaten vorig jaar met een capaciteitsvraagstuk en moesten opschalen op het gebied van afbramen. Voor een afbraammachine zijn we bij Q-Fin uitgekomen, omdat hun machine heel efficiënt werkt en een goede radius op de kanten oplevert. Als je gaat poedercoaten, moet die coating ook op de randen goed hechten en daarvoor is die radius belangrijk. Voor het poedercoaten hebben we Kamp Coating in de arm genomen, omdat zij een professionele en gevestigde partij zijn en vooroplopen op het gebied van digitalisering. In het voortraject willen wij helder de klanteis gedefinieerd hebben en dat wil Kamp Coating ook.”

De producten uit plaatwerk die onder meer afgerond en gepoedercoat moeten worden, zijn erg verschillend. De opdrachtgevers zijn voornamelijk las- en constructiebedrijven, machinebouwers (onder meer voor de voedingsmiddelenindustrie), OEM’ers met hun eigen producten en bedrijven die componenten maken voor ASML. Door de grote spreiding met verschillende kwaliteitsnormen en standaarden voor de diverse klanten is procesbeheersing bij Suplacon een uitdaging. Voor het werk na het vormen van de plaatdelen is bij Q-Fin een machine gevonden die zowel het ontbramen, afronden en finishen uitvoert en dat bij een hoge doorvoersnelheid, zo’n vijf tot zes meter per minuut. Dat is bijna een verdubbeling ten opzichte van de oude ontbraammachine.

UNIFORM RESULTAAT

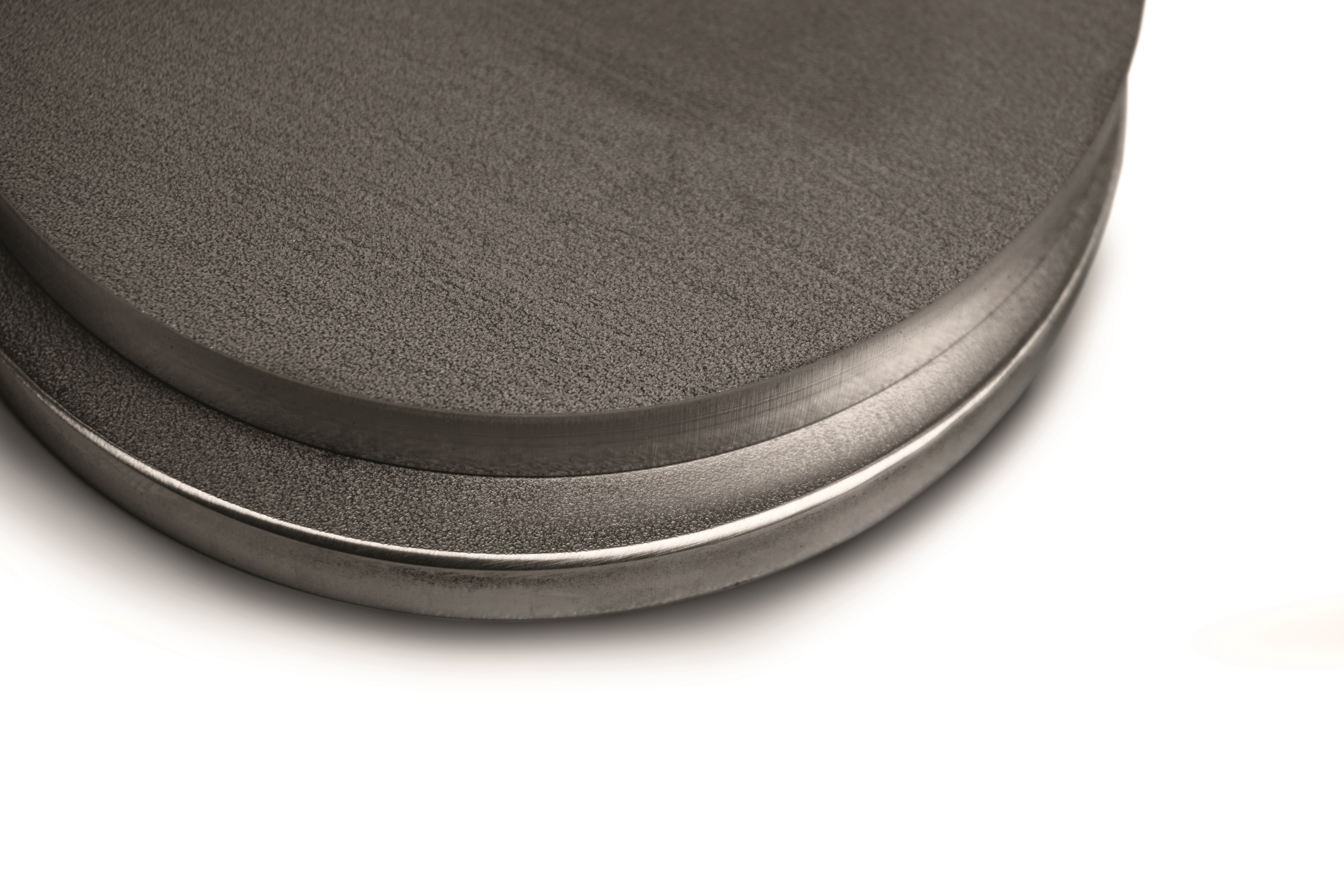

Antijn Koers: “De dikte van het plaatwerk dat wij onder handen nemen, varieert voor het grootste deel tussen de één tot zes millimeter. Pakweg tien jaar geleden ging een gesneden plaat vaak niet door een afrondings- of afbraammachine, maar nu is dat een standaard handeling. Een uniform resultaat is een groot voordeel. Als je drie mensen een vijl geeft om te gaan afronden, krijg je drie verschillende afwerkingen. Bij de keuze voor de afbraammachine waren voor ons de doorvoersnelheid en het makkelijk kunnen aanbrengen van een radius van 1.1. en 1.6 belangrijk. De F600-machine die wij hebben aangeschaft, is een kast van één meter 60 breed en één meter 80 diep. Over de breedte van de loopband zit als eerste bewerkingsstation een schuurband die de bramen aan de snijkanten van het product wegneemt. Dan volgen er vier borstels die de scherpe kanten breken en de radius aanbrengen door over het oppervlak heen en weer te borstelen. Zij staan ‘in’ het product en gaan om de kant heen, de schuurband niet. Voor het finishen, bijvoorbeeld een lijnfinish aanbrengen of richtingloos borstelen, wordt een veel fijnere korrel ingezet om veegjes, krasjes en dergelijke van het oppervlak te verwijderen en om een uniforme uitstraling te krijgen. Ook op ruwheid slijpen is mogelijk.”

Patrick van Scherpenseel, accountmanager bij Q-Fin Quality Finishing Machines, maakt duidelijk dat de machine een aantal variabelen heeft waar de klant mee kan “spelen” naar gelang het gewenste eindresultaat van het te bewerken materiaal. Die instelmogelijkheden zijn onder meer de doorvoersnelheid, borsteldruk (diepte van de borstels voor de aan te brengen radius), het type en korrel van de slijpmaterialen en het toerental van de slijpmiddelen. “We merken regelmatig dat eindklanten geen idee hebben wat een radius doet voor de hechting van de coating of ze vragen om een radius 2 terwijl een radius 1 ook voldoet. Wij leveren diverse machines, afgestemd op onder meer de materiaalsoort en -afmetingen, de gewenste radius en finish.”

CLAIM

Hij vervolgt: “Nog te vaak wordt een multifunctionele ontbraammachine enkel als een kostenpost gezien, terwijl men niet kijkt naar tijdwinst en kwaliteitsaspecten zoals de kans op slechte hechting. Onlangs heeft een tankstation een claim bij de applicateur neergelegd omdat bij de naden op de tankautomaten roestvorming optrad. Oorzaak: de coating was op een niet-afgeronde zijkant aangebracht. Het is opgelost door alsnog een goede afronding aan te brengen. Bij andere klanten hebben we juist weer geconstateerd dat de exactheid en constantheid van de radius heel belangrijk is. Daarom hebben wij een lasermeetapparaat ontwikkeld waarmee je exact de radius op het product kunt meten die we ook op een beeldscherm kunnen presenteren en met de klant kunnen delen.”

Hoog tijd om de blik te richten op de poedercoating door de Kamp Coating Groep. De eisen van Suplacon kwamen neer op een hoogwaardige afwerking in een bepaalde kleur met een minimale stofinsluiting en een goede hechting van de poedercoatlaag op alle kanten, gaten en randen. Ruud Nijenkamp, hoofd verkoop bij de Kamp Coating Groep: “Voor iedere klus willen wij veel informatie hebben om de gewenste kwaliteit te kunnen leveren. We willen bijvoorbeeld weten wat de eisen van de eindklant precies zijn. Gaat het om een binnen- of buitenopstelling, om welke materiaalsoort en -dikte en de reinheid daarvan. En natuurlijk is de radius essentieel voor ons, omdat roestvorming veelal op de randen begint. Bij een te kleine radius kunnen wij niet de bescherming op de randen geven die gevraagd wordt. Voor een goede hechting op de kanten is een goede afronding cruciaal. Sommige klantnormen verwijzen naar een corrosieklasse, zoals C3 en C4, maar met alleen een corrosieklasse weet je nog niet welk lakproces daarbij hoort. Als alle vragen beantwoord zijn, komen we tot een conserveringssysteem waarin onder meer de voorbehandeling, het al dan niet toepassen van een primer of een KTL-onderlaag en de aangebrachte coating zijn gespecificeerd. In de markt worden de eisen steeds specifieker geformuleerd en daar spelen wij op in.”

Meer informatie:

www.suplacon.com

www.q-fin.nl

www.kampcoating.nl