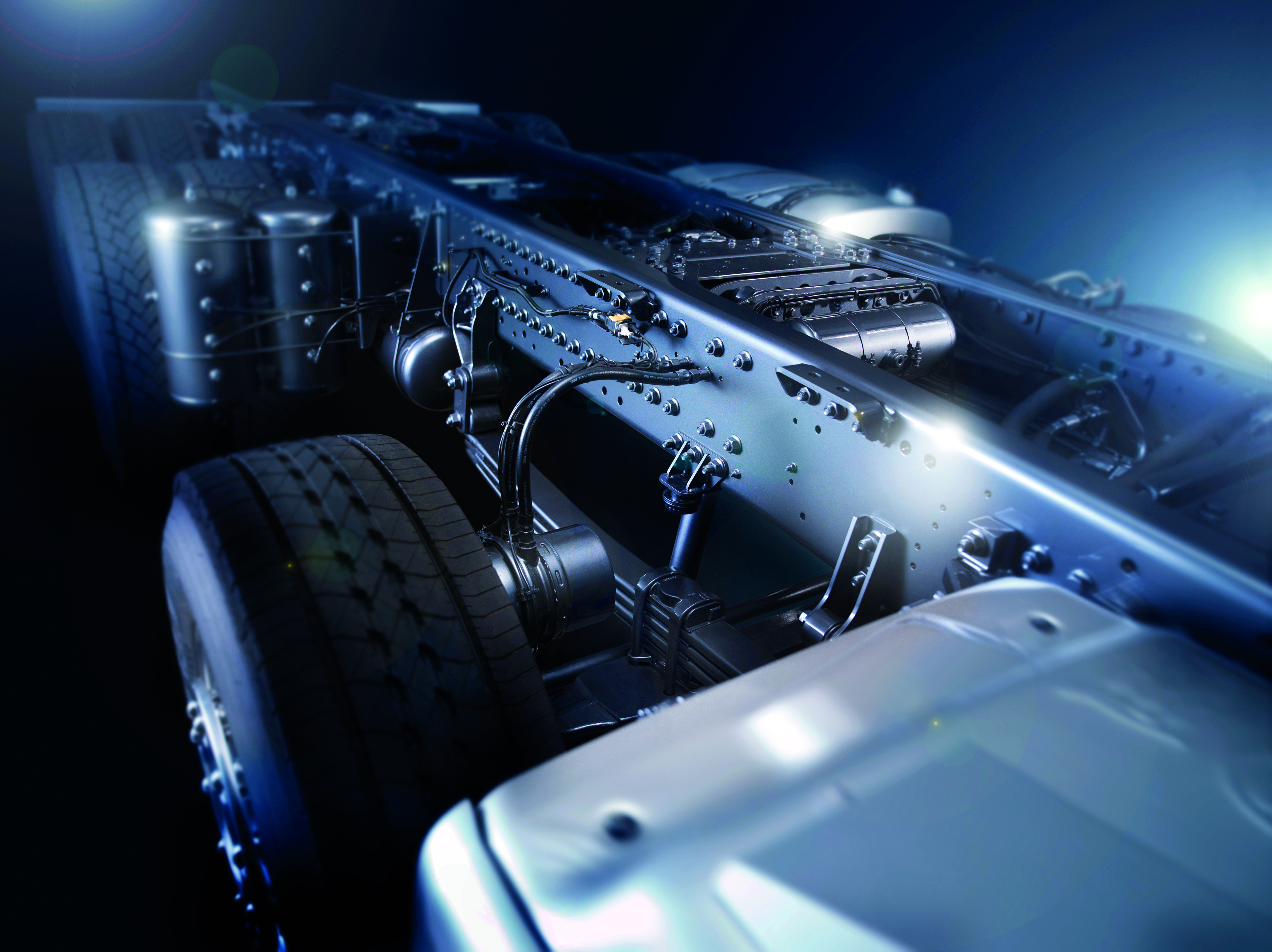

Na een grondige en uitgebreide voorbereiding is DAF Trucks in één van de productielijnen omgeschakeld van zinkfosfatering naar Oxsilan. Wat brengt zo’n omschakeling allemaal met zich mee in de bedrijfsvoering en wat zijn de milieuvoordelen? Nu men twee jaar ervaring heeft opgedaan met Oxsilan wordt het tijd eens naar de resultaten te kijken.

DAF Trucks bouwt jaarlijks zo’n 60.000 trucks, die je over de hele wereld tegenkomt. De productie vindt voor een belangrijk deel plaats in Eindhoven, waar verschillende productiestraten voor specifieke behandelingen en/of materialen zijn ingericht. Voor de onderdelenlakstraat is DAF in 2017 gaan kijken of er een alternatief te vinden was voor de trikation zinkfosfatering, die een grote rol speelde in de voorbehandeling. Over de feitelijke prestaties van de zinkfosfatering was men tevreden, maar aan het proces kleefde een aantal nadelen waar de onderneming van af wilde.

André Heijlighen, technical lead engineer, Neeltje Boudewijns Groenen, process engineer en Richard van Uden, teamleider Operator groep waren nauw bij de omschakeling betrokken. “Bij zinkfosfatering maak je gebruik van fosforzuur zodat er een zink- en nikkellaag op het substraat komt”, zegt André Heijlighen. “Deze vormt de eerste conversielaag voordat de elektrocoatlaag wordt aangebracht. Zinkfosfatering heeft als voordeel dat je door de etsende werking een heel diepgaande beschermlaag krijg. Dat wegetsen heeft echter als nadeel dat er sludge vrijkomt met ijzertrioxide. En dát wil je voor het maximale rendement van de zinkfosfatering uit je proces houden.”

Nadeel van het slib is ook dat het zich overal aan hecht, dus ook aan de binnenkant van leidingen, baden, pompen enzovoorts. Bij de toepassing van zinkfosfatering is reinigen daarom een heel belangrijke factor. Verder zijn zink en nikkel in vrij hoge gehalten aanwezig en dergelijke zware metalen zijn slecht voor mens en milieu. Ook moest men bij de zinkfosfatering de temperatuur van het bad op 55 graden houden, wat een relatief hoog energiegebruik met zich meebracht. Niet bepaald duurzaam dus. Andre Heijlighen: “Gezien al de nadelen zochten we een alternatief dat minstens zo goed werkt, maar een eind maakt aan alle nadelen. In 2017 kwamen we in contact met een aantal bekende leveranciers. Daaruit bleek al snel dat elke aanbieder zijn eigen oplossing had. We zijn daarmee gaan testen.”

CONVERSIELAAG

Complicerende factor bleek dat DAF in de onderdelenlakstraat ‘multimetaal’ werkt. Voor de productie van onderdelen maakt men gebruik van zowel standaard ijzer als verzinkt ijzer, staal, gietijzer en aluminium. Al die substraten gaan door dezelfde lijn. Dat impliceert dat de voorbehandeling een bepaalde bandbreedte moet hebben om al die metalen aan te kunnen. Dat bleek voor sommige leveranciers een te grote uitdaging. Aan de bedrijven die overbleven, werden representatieve onderdelen ter behandeling gestuurd. Bij terugkomst werden ze getest en beoordeeld.

“In de eerste testfase zijn de testen uitgevoerd onder ideale laboratoriumomstandigheden die niet overeenkomen met de dagelijkse omstandigheden op onze werkvloer. We zijn daarna in het onderzoek steeds verdergegaan met de vraag hoe het gezochte alternatief goed kan functioneren in ons eigen proces - en welke problemen we daarbij tegen zouden komen. Toen kwamen we er vrij snel achter dat onze bestaande ontvetting onvoldoende was. Zinkfosfatering is namelijk zo agressief dat een standaard ontvetting voldoende is. Maar Oxsilan is veel minder agressief. Dat betekent dat de ontvetting veel intensiever moet gebeuren om voldoende benatting op de substraten te bereiken. We zijn dus gaan zoeken naar een ander ontvettingsproduct. Vervolgens hebben we in kleine proefprocessen de voorbehandelde producten door ons hele systeem laten gaan en dan kom je op een gegeven moment op een kwaliteitsniveau waarvan je zegt: dit verwachten wij in een standaard productieproces te kunnen halen.”

GROTE VERSCHILLEN

Na nog enkele laboratoriumtesten waarin Oxsilan goed scoorde en verdere afstemming in het eigen productieproces is de knoop doorgehakt. Maar toen moest het bad dat voor de zinkfosfatering werd gebruikt zeer grondig schoon gemaakt worden. Ieder spoortje van zinkfosfatering moest daaruit worden verwijderd. Die is immers dodelijk voor Oxsilan. Het vergde twee weken van intensief reinigen om het bad schoon te krijgen. In 2019 liet men voor de eerste keer het bad vollopen met Oxsilan. Dit bleef niet zonder gevolgen voor het werk van de operators. Oxsilan heeft een heel nauwe parameterbandbreedte, wat van de operators een grote nauwkeurigheid vraagt. Daarom moesten de operators bijgeschoold worden.

André Heijlighen: “Ze moesten niet alleen de metingen veel vaker en op een nauwkeurige manier doen, ze moesten zich ook goed bewust zijn van de fragiliteit van het Oxsilanbad. In het begin hadden ze de opdracht om na de metingen de toevoegingen aan het bad handmatig te doen. Dit om het hele principe van werken met Oxsilan goed in de vingers te krijgen. Hiermee wilden we bereiken dat als een operator bij een meting een parameter met een onjuiste waarde ziet, hij exact weet wat er gedaan moet worden én weet wat de gevolgen zijn als er niet tijdig wordt ingegrepen. Toen iedereen dat proces in de vingers had, zijn we overgeschakeld naar automatische dosering. Naarmate je het proces beter leert kennen, weet je waar de valkuilen zitten. Dat heeft ook te maken met de belasting van het bad. Doordat we multimetaal werken, komen sommige metalen onregelmatig in de baden. Het is mogelijk dat een hele serie aluminium producten achter elkaar door het bad gaat, wat weer andere parameters naar beneden trekt dan wanneer je bijvoorbeeld gietijzer door je systeem laat gaan.”

HOGE FRICTIE

De belangrijkste parameter bij de samenstelling van het Oxsilanbad is de pH. Er zijn enkele ingrediënten die de zuurgraad kunnen doen stijgen. Bij een pH hoger dan 5,4 is het bad ‘om’: de werking van Oxsilan en van het belangrijkste bestanddeel zirkonium is dan weg en dan is de schade niet meer te herstellen: je moet een nieuw bad aanmaken. Bij DAF Trucks is dat nog niet gebeurd. Een ander groot verschil is de aangebrachte laagdikte. Bij zinkfosfatering bedraagt die tussen 3 tot 5 micrometer, bij Oxsilan is dat tussen de 0,1 tot 0,2 micrometer, een nanocoating dus die ook bijna onzichtbaar is. Het meten van de laagdikte gaat via een XRF-meting (X-Ray fluorescentie) waarin een radio-isotoop zit. Voor het uitvoeren van de meting komt een medewerker van Chemetall, de leverancier van Oxsilan.

André Heijlighen: “In het hele productieproces is het Oxsilanbad het derde bad. Je begint met ontvetting, dan een spoelbad waarbij je ook kunt zien of de benatting voldoende is en dan het Oxsilanproces. Daarna weer een spoeling, gevolgd door een demiwaterspoeling en dan naar het dompelbad waarin de elektrocoat wordt aangebracht. De Oxsilanbehandeling zorgt voor een conversielaag tussen het substraat en de elektrocoatbehandeling. De elektrocoat-behandeling van de delen geeft onderling een hoge frictie om te voorkomen dat bouten en moeren los kunnen trillen. Gelukkig voorziet Oxsilan daarin, zodat de hoge frictie van de elektrocoat gewaarborgd blijft.”

BREDER TOEPASSEN

Hij concludeert tot slot: “Een groot voordeel van Oxsilan is dat het milieuvriendelijk is. We hebben niet meer te maken met de zware metalen zink en nikkel en de hoeveelheid slib is met 90 procent gereduceerd. Ook werken we nu met een badtemperatuur van slechts 35 graden Celsius - terwijl dit eerst 55 graden was. Verder is de retentietijd korter geworden en hebben we nu nog maar de helft van het aantal pompen nodig. In de lijn voor de langsliggersfabricage werken we nog met zinkfosfatering. Dat gebeurt ook in onze fabriek in Westerlo. Als de ervaringen met Oxsilan positief blijven, stappen we daar mogelijk ook over op Oxsilan.”

Meer informatie:

www.daf.com/nl-nl

www.chemetall.com/oxsilan/