Bij thermisch gespoten deklagen speelt de verkregen hardheid van de deklaag een grote rol. Voor applicateurs is het meten van de hardheid zeer zinvol om na te gaan of men wel de juiste procesparameters hanteert. Er zijn meerdere meetmethoden om de hardheid te bepalen, maar regelmatig ontstaan over de meetresultaten vervelende discussies. Dit komt veelal door een gebrek aan kennis over de meetmethoden, het verschillende gebruik daarvan en/of door een verkeerde aanduiding van de meetresultaten. Tijd dus om het één en ander op een rijtje te zetten.

Een harder materiaal laat een kras achter op een zachter materiaal. Dat zal niemand verbazen, maar een verdere uitwerking daarvan is voor het eerst in 1812 vastgelegd door de Duitse mineraloog Friedrich Mohs (1773-1839). Dit resulteerde in de natuurlijke hardheidsschaal van Mohs, een schaal van 1 tot en met 10, waarbij 1 talk is en 10 diamant. Deze schaal is vaak toegepast bij het karakteriseren van mineralen.

VERSCHILLENDE HARDHEIDSMETHODEN

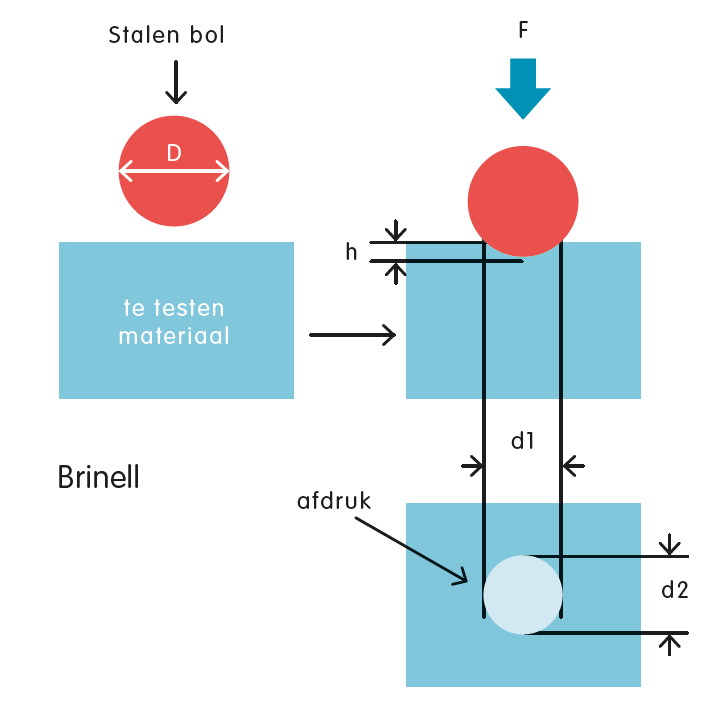

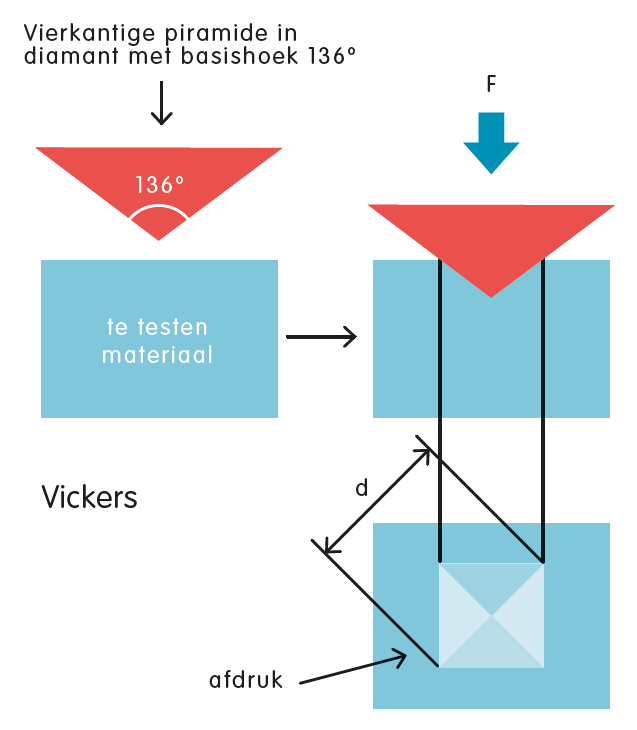

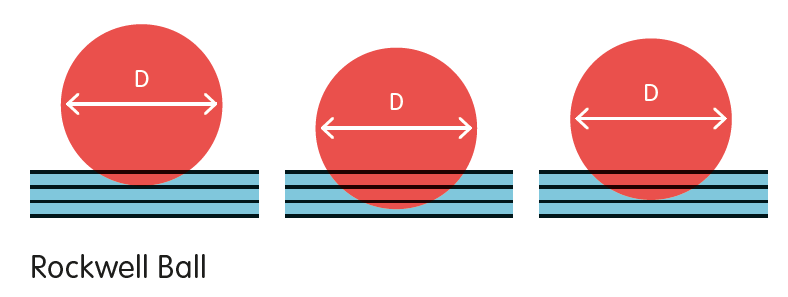

In de metallurgie worden andere hardheidsmethoden toegepast. De bekendste daarvan zijn de Brinell-hardheid, Rockwellhardheid en Vickers-hardheid. Het principe van al deze methoden is dat een gedefinieerd indruklichaam met een bepaalde kracht op een oppervlak wordt gedrukt, waarbij de grootte van de indrukking een maat is voor de hardheid van het te meten materiaal. Om afwijkingen in de gemeten hardheid te voorkomen, moet men dezelfde parameters hanteren betreffende indruklichaam, laadgewicht en indruktijd. Daarbij houdt men één van de genoemde hardheidsmethoden aan.

Bij Brinell is het indruklichaam een geharde stalen kogel, bij Rockwell meestal een diamanten kegeltje en bij Vickers een vierzijdige piramide van diamant. Alle methoden laten een indrukking achter op het te meten oppervlak en zijn derhalve destructieve meetmethoden. Ze zijn dus goed te gebruiken bij schadeonderzoek, maar indrukkingen of krassen zijn uiteraard niet gewenst op nieuwe producten waarvan men echter wél vooraf de hardheid wil controleren. Daarnaast moet men meestal een preparaat van het materiaal hebben om met de genoemde methoden de hardheid te bepalen. Dit in verband met de grootte/omvang van de apparatuur (voor een uitgebreide beschrijving van genoemde testen, zie bijvoorbeeld Wikipedia).

HB, HRB, HRC EN HV

Bij HB, Hrb of Hrc en Hv (zie kader Afkortingen) moeten zowel het indruklichaam als de kracht en tijd gedefinieerd zijn om de juiste vergelijkingen te kunnen maken. Maar het kenmerkende verschil tussen de hardheden van Brinell, Rockwell en Vickers is dat HB en Hr macrohardheidsmetingen zijn waarbij op het oppervlak wordt gemeten, terwijl de HV-hardheidsmeting een microhardheidsmeting is waarbij loodrecht in het oppervlak wordt gemeten.

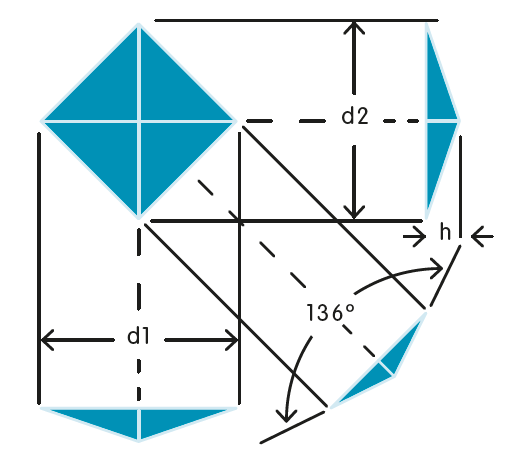

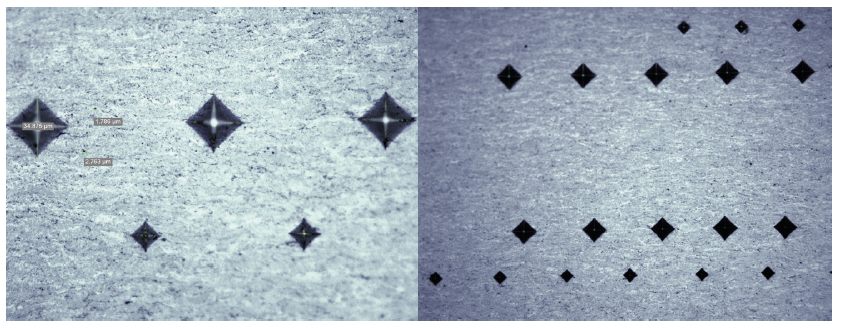

Voordat men de hardheid van een aangebrachte thermisch gespoten deklaag op niet-destructieve wijze kan bepalen, moet eerst een proefplaatje worden gespoten, onder dezelfde operationele condities als bij het feitelijk aanbrengen van de gekozen deklaag. Vaak worden hiervoor proefplaatjes aan het werkstuk gemonteerd, die vervolgens in een polymeer worden ingebed en gepolijst. De proefplaatjes kunnen ook gebruikt worden om de structuur van de deklaag te bepalen, alsmede de porositeit. De hardheid wordt bepaald met de hardheidsmethode van Vickers volgens de International Standard NEN-EN-ISO 6507-1. Om de resultaten van metingen onderling met elkaar te kunnen vergelijken, moet het gebruikte indruklichaam zijn gedefinieerd, evenals de indrukkracht en tijdsduur. De indrukking in de deklaag, in dit geval de lengte van de diagonaal, is bepalend voor de hardheid van de deklaag. Te verwachten is dat bij een indrukkracht van 50 gram de diagonaal kleiner is dan bij een indrukkracht van 300 gram waarbij de lengte van de diagonaal groter is. Hoe groter de indrukking bij een bepaalde indrukkracht, hoe groter de gemeten diagonaal en hoe zachter het materiaal is. Een veel gemaakte fout in de praktijk is dat van de deklaag verschillende hardheidswaarden worden weergegeven – en dan krijg je vaak discussie. Meestal is de oorzaak dat er met verschillende indrukkrachten gemeten wordt. Dit is te voorkomen door een juiste weergave van de meetmethode op de tekening. Met andere woorden: daarop moet duidelijk de toe te passen meetmethode vermeld worden en het laadgewicht. Als dat ontbreekt, is het zaak die gegevens bij de klant op te vragen voordat met het werk wordt begonnen.

JUISTE AANDUIDING EN PARAMETERS

Het is mogelijk dat van hetzelfde materiaal het volgende gemeten wordt: Hv>1200 (foutieve aanduiding) en Hv200800 (juiste aanduiding, waarbij 200 het gebruikte laadgewicht aangeeft in grammen). In het eerste geval is het laadgewicht niet gedefinieerd en zal de hardheid beduidend lager zijn dan in het tweede geval waardoor een

hogere hardheid wordt gemeten.

Bij thermisch gespoten deklagen worden de volgende parameters gehanteerd:

- indruklichaam: een diamant vierzijdige piramide 136O

- indruktijd: 20 seconden

- laadgewicht: 200<laadgewicht<300

Gezien de aard van de structuur van een thermisch gespoten deklaag (lamellair en microporeus), worden laadgewichten hoger dan 300 gram niet aanbevolen. Verkeerde procesparameters kunnen een verhoogde porositeit in de deklaag tot gevolg hebben, waardoor een grotere indrukking plaatsvindt en dus een lagere hardheid gemeten wordt. Kortom, om discussies te voorkomen is het van belang om vooraf met de klant de toe te passen meetmethode precies en volledig af te spreken.

Meer informatie:

www.thermisch-spuiten.nl