In een themanummer als dit wordt het hoog tijd om eens aandacht te schenken aan het product Abcite® , een thermoplastische poedercoating met bijzondere eigenschappen. Enkele bijzonderheden zijn dat je het zonder primer inéén laag en in één arbeidsgang kunt aanbrengen en toch de hoogste norm kunt halen op het gebeid van corrosiewering. Marktenzijn onder meer de scheepsbouw, visserij, offshore, drinkwaterleidingen en straatmeubilair.

Abcite® bestaat al enkele decennia, maar wordt sinds enkele jaren op de Nederlandse markt gebracht door Eurolacke die hier producent Axalta vertegenwoordigt. John Theewis, directeur van Eurolacke, ziet grote kansen voor Abcite® vanwege de hoge bescherming tegen corrosie, de stoot-, kras- en slijtagebestendigheid en de UV- en weersbestendigheid. Ook scoort het uitstekend op het vlak van chemische resistentie en elektrische isolatie. Het is dus met name geschikt voor toepassingen in zware omstandigheden tegen allerlei invloeden van buitenaf. Bij de toepassingen moet je denken aan een laagdikte van minimaal 300 – 400 micrometer.

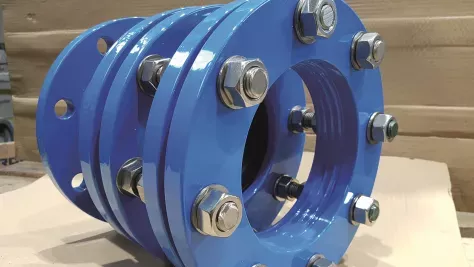

Er zijn drie applicaties: wervelsinteren, hotflocking en elektrostatisch poederspuiten. Meestal wordt er gekozen voor elektrostatisch spuiten of wervelsinteren. Bij deze laatste methode worden voorverwarmde onderdelen ondergedompeld in een zogenoemd fluidized bed. Dat is een vat/bad gevuld met poeder, waar met behulp van lucht, die ingeblazen wordt door een microgeperforeerde bodem, het poeder “los” gemaakt wordt. Het is bij zowel spuiten als wervelsinteren raadzaam om het te behandelen object eerst voor te verwarmen in de oven. Omdat het object warm is, vindt er aansmelting van het poeder op het object plaats. Dit moet gebeuren wanneer het object boven de 180 graden is. Dat is nodig voor een goede hechting op de ondergrond en daarmee het behalen van de hoge corrosiebestendigheid.

KORTE DOORLOOPTIJD

Voor een succesvolle applicatie is geen primer nodig. Voor een goede hechting moet er als voorbehandeling Sa 2.5 tot 3 gestraald worden. Abcite® kan dus ook met een poederpistool worden aangebracht en daarbij is de aanwezigheid van het elektrostatisch veld niet zo belangrijk, omdat het object warm is. Het is meer een kwestie van zoveel mogelijk coating aanbrengen die direct smelt en waarmee een egaal oppervlak gecreëerd wordt dat niet nabewerkt hoeft te worden.

John Theewis: “Toepassing van Abcite® betekent dus dat je het object moet opwarmen, wat tijd vraagt, en dat je enige tijd moet inruimen om het te coaten. We hebben allerlei curves met verhoudingen van materiaaldiktes, benodigde tijd om op te warmen en hoeveel tijd je hebt om het object te coaten. Een juiste toepassing daarvan is essentieel om te komen tot de allerhoogste norm op het gebied van corrosiewering. Het product is zo krachtig omdat je met één laag in één arbeidsgang die hoogste norm kunt halen. Bij Abcite® is het object direct inzetbaar als het afgekoeld is. Er is dus geen sprake van droogtijden zoals bij natlakken. Deze toepassing is onder andere geschikt voor producten van staal of aluminium, roestvast staal en koper.”

EIGENSCHAPPEN EN REFERENTIES

Bij Abcite hebben we het over een speciale copolymeer met bijzondere eigenschappen. De korrelgrootte is bij wervelsinteren wat grover zodat het poeder in de bak blijft tijdens het wervelen. Bij spuiten is de korrel wat fijner. Het product bevat geen oplosmiddelen, gevaarlijke stoffen of een verharder. De bijzondere eigenschappen zijn:

- Voldoet aan de hoogste corrosie-eisen in de offshore-industrie (categorie C5-M en IM 3 – term of protection: high -> ISO 12944-6 en ISO 20340)

- Opgenomen in lijst II van Bundesanstalt für Wasserbau (BAW)

- Beschikt over diverse drinkwatergoedkeuringen

- Zeer slijt- en stootvast

- Goede elektrisch isolerende werking

- Chemisch resistent

- Zeer goede UV-bestendigheid

- Goede kantendekking.

Referenties zijn beschikbaar uit de drinkwaterindustrie, zwembaden, perfopanelen (aan de kust), hekwerken, militaire voertuigen en kabelgoten.

TOEPASSINGSGEBIEDEN

Abcite® is het meest geschikt voor zeer zware omstandigheden. Markten zijn bijvoorbeeld de scheepsbouw, visserij, offshore, windenergie, hekwerken aan en in zee, en zware industrie. Maar ook in zwembaden, bij transportmiddelen, militaire voertuigen, straatmeubilair en drinkwaterleidingen is het toegepast. Drinkwater mag niet verontreinigd worden als het door leidingen stroomt. Daarom gebruikt de Waterleidingmaatschappij Berlijn Abcite voor de behandeling van stalen leidingen. Hiermee worden verontreinigingen en contactcorrosie tegengegaan en een chemische weerstand verkregen, zowel alkalisch als zuur. Daarnaast werkt het voor de preventie van MIC (Microbiological Induced Corrosion). Voor de drinkwaterwereld zijn inmiddels vele goedkeuringen verkregen. Ook zijn er nieuwe markten mogelijk waarvoor momenteel praktijktesten plaatsvinden. John Theewis pakt een testplaatje dat met Abcite is behandeld en een stalen buis en begint uit alle macht op het testplaatje te slaan. Het testplaatje springt iedere keer omhoog, maar de coating geeft geen krimp. Als hij ophoudt met slaan, mag het testplaatje bekeken worden: niets te zien. “Er moet flink wat geweld gebruikt worden om de coating te beschadigen. Dat zal dus ook niet zo snel gebeuren, maar mocht dat wel het geval zijn, dan is het ter plaatse te repareren. Je kunt dat doen door het op die plek schoon te maken, het moet corrosievrij zijn, waarna je het moet opruwen. Dan kun je een Abcite-draad met een verfbrander of een föhn opwarmen en kun je het op de gewenste plek aansmelten. Zo kunnen ook de ophangpunten (die tijdens het coaten vrijblijven van coating) beschermd worden. Als het nodig is, kun je het zelfs met een spatel bijwerken. Als er een randje hersteld moet worden, kun je dat verwarmen en er wat poeder op laten vallen wat dan meteen aansmelt.”

VERNIEUWD EXPERIENCE-CENTRUM EN PRESENTATIERUIMTE

Eurolacke heeft deze zomer het kantoorpand vernieuwd, inclusief het experience-centrum waar onder meer een ruim negen meter lange wand is met 3200 kleuren. Er is een grote presentatieruimte waarbij meerdere partijen tegelijk ontvangen kunnen worden. Een belangrijk doelgroep die men wil aanspreken bestaat uit architecten. In de presentatie is vooral aandacht voor coatings en kleuren die aansluiten bij bepaalde thema's. Ook schaduw-effecten zullen zichtbaaar gemaakt worden. Verder is de opleidingsruimte vernieuwd waar eendaagse trainingen worden gegeven voor met name applicateurs. Tijdens zo'n training wordt ingegaan op allerlei aspecten van poedercoaten zoals de productie ervan, de applicatietechnieken, elektrostatica, wat gebeurt er in een oven, tegen welke problemen kun je aanlopen en hoe kun je die oplossen. Ook is er een praktijk ruimte waar klanten kunnen testen hoe ze nieuwe producten het best kunnen ophangen om het hoogste rendement te bereiken.

KANTENDEKKING

Hij wijst erop dat we praten over een functionele coating die vooral geschikt is voor het halen van zeer hoge (corrosiewerende) normen, maar niet in allerlei glansgraden en structuren verkrijgbaar is. Dat wil echter niet zeggen dat esthetische toepassingen helemaal niet mogelijk zijn. Als er bij bepaalde delen een vraag is naar een afwijkende kleur of structuur of een metallic, dan is het mogelijk om de thermoplast over te coaten met een thermoharder. Volgens Theewis is de hechting tussen beide toepassingen uitstekend. Hij verwacht een duidelijke doorbraak in de genoemde markten, omdat het product zo hoog scoort op bijvoorbeeld corrosiewering, duurzaamheid (oplosmiddelvrij), slijtagebestendigheid en vrij makkelijk is aan te brengen.

“Een nog niet genoemde eigenschap is de uitstekende kantendekking, zoals onlangs is gebleken uit een grote trap in een zwembad in Antwerpen. De trap bestaat uit treden met ronde gaten erin. Abcite scoort ook hoog op duurzaamheid en is elektrisch isolerend, zodat je het ook bij schakelkasten kunt gebruiken. Tot slot is er een specifieke toepassing op glas. Dat kan bijvoorbeeld in een laboratorium waardevol zijn bij glazen flesjes met een vloeistof erin. Als zo’n fles op de grond valt, heb je een probleem, maar met Abcite breekt het minder snel en als het breekt, blijft de vloeistof er hoogstwaarschijnlijk in vanwege de heel dikke coatinglaag.”