Corrosie Onder Isolatie (COI) is al heel lang een groot probleem in de procesindustrie. Onzichtbaar door de isolatie op leidingen, installaties en kolommen, kan corrosie in de vaak agressieve omgevingen in de procesindustrie doorgaans ongezien haar gang gaan. Daarmee zorgt COI voor een hoge kostenpost en risico’s voor de omgeving. Hoe omvangrijk het probleem ook is, toch was de informatie over effectieve preventie en onderhoudsstrategieën versnipperd. Hoog tijd daar eens verandering in te brengen, zo oordeelde World Class Maintenance.

COI wordt gezien als een sluipmoordenaar. Daarom heeft World Class Maintenance begin 2018 een intersectorale projectgroep opgericht, die zich ging richten op intensief onderzoek naar dit faalmechanisme en naar effectieve bestrijdingsmethoden. Alle beschikbare kennis moest bij elkaar gebracht worden. In november 2018 ging een breed gedragen project van start dat specifiek de onderzoekstaak van de projectgroep heeft opgepakt. Vanuit de projectgroep werden drie werkgroepen geformeerd, gericht op specifieke werkvelden: Niet-destructief Onderzoek (inspectie), Best Practice voor Risk Based COI Management en de werkgroep Standtijd (levensduur) van coatings.

ION was nauw bij dit project betrokken, met name bij de laatstgenoemde werkgroep waaraan de voorzitter werd geleverd. In die werkgroep is gekeken naar de best practices van de systeemkeuze (coatingsysteem), de effecten en interactie van de systeemkeuze, de vakbekwaamheid van de medewerkers, omgevingscondities en de optimale wijze van aanbrengen van de coating. Coatings vormen als beschermingsmaatregel een essentieel element in de bestrijding van COI. De werkgroepen keken naar apparaten en leidingen van koolstofstaal en RVS, en naar de bestaande praktijk met toegepaste methoden en technieken. Ze hebben vooral gezocht naar praktische oplossingen op basis van praktijkervaringen. Door intensieve en gestructureerde uitwisseling daarvan kunnen onderhoudskosten en omgevingsrisico’s immers flink naar beneden.

ZWAKSTE SCHAKEL

In het kader van het onderzoek is specifiek gekeken naar allerlei factoren die COI bevorderen en die de kwaliteit van bestrijdingsmethoden bepalen – en daarmee het succes dan wel de effectiviteit van een geïntegreerde aanpak. Ook hier geldt dat de ketting zo sterk is als de zwakste schakel. Bij straalwerk zijn bijvoorbeeld de juiste ruwheid en reinheid van groot belang. De kwaliteit van de coating wordt bepaald door de temperatuur bij het aanbrengen, de luchtvochtigheid, de laagdikte en de hechting. En de kwaliteit van de beplating wordt bepaald door een goede afwateringsvoorziening en de kwaliteit van de afdichting van kritische punten, zoals naden en kieren. Bij de aanwezigheid van COI geldt de 80/20-regel: 80% van de corrosie zit op logische plekken en 20% op onlogische plekken. De meest logische plekken om te gaan inspecteren, zijn dan ook plekken waar zich water kan verzamelen: de zogeheten kritische locaties.

In november 2019 heeft de projectgroep, waarin 17 organisaties zijn vertegenwoordigd die in hun werkpraktijk regelmatig met COI te maken hebben, haar rapport opgeleverd (final draft). Iedereen die met COI te maken heeft, kan met de in het rapport verzamelde praktijkgerichte kennis zijn/haar voordeel doen.

BEHOEFTEN

Bij aanvang van het onderzoek werd geconstateerd dat er behoefte is aan:

- Een algemeen aanvaarde methode voor prioriteitsstelling (in het beheer) op basis van het COI-risico

- Een kwantificering van de effectiviteit van diverse inspectietechnieken

- Een methode om inzicht te krijgen in de beschermingsduur die van bepaalde coatings verwacht mag worden om onderbouwd het risico te kunnen bepalen.

RESULTATEN

De drie werkgroepen zijn op basis van deze behoeften aan de slag gegaan. Uit het rapport kan geconcludeerd worden dat aan deze behoeften tegemoet is gekomen. De werkgroepen hebben de volgende resultaten opgeleverd:

- een managementmethode om het risico van COI te gaan beheersen. Deze methode heeft de vorm gekregen van een best practice, uitgewerkt in lijn met de ISO HLS-structuur, zodat de methode eenvoudig aan al bestaande managementsystemen kan worden toegevoegd.

- In de methode zijn verschillende modules verwerkt voor de praktische uitvoering van COI-management. Deze modules zijn, gelet op het gebruiksgemak én de eenduidigheid, uitgewerkt in de vorm van Excel sheets:

- Een op life cycle analyse gebaseerde kostenafweging, om de toe te passen

onderhoudsstrategie (zoals vervangen, inspecteren, modificeren) af te

kunnen wegen, evenals de optimale inspectiestrategie indien inspectie

gewenst is.

- Bepaling van de meest geschikte NDO-methoden (Niet-destructief

Onderzoek) om schade op bepaalde plaatsen (en geometrieën) vast te

kunnen stellen.

- Een levensduurverwachting voor coatings, afhankelijk van de voor die

levensduur belangrijkste factoren.

- Een risicobeoordeling op basis van de EN 16991 voor een installatie,

gegeven de gebruiksomstandigheden, de materiaalsoorten (C-staal/RVS)

en de toestand van de isolatie met de daaruit volgende verwachting met

betrekking tot corrosiesnelheid en gevolgen van falen.

- Een efficiënte methode om te prioriteren, gebruikmakend van de

risicobeoordeling, om meerdere assets gefaseerd te kunnen onderhouden

met behulp van de toegepaste strategie. - Een powerpointpresentatie die op praktische wijze informeert over de structuur, de impact en de randvoorwaarden van de aanpak. Deze presentatie is gericht op een effectieve toepassing van de methode in een doorlopend programma, en niet in een tijdelijk project. Dit vergroot de betrokkenheid van zowel inspecteurs en operators alsook van het management.

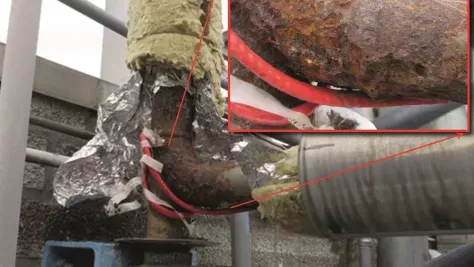

| CORROSIE ONDER ISOLATIE Isolatie wordt in de industriële omgeving ingezet om ongewenste koude- en warmteoverdracht te voorkomen. Daarnaast is de isolatie van hete leidingen en vaten ook een veiligheidsmaatregel tegen huidverbranding. Isolatie is alleen functioneel als zij correct is aangebracht. Er mag bijvoorbeeld geen vochtophoping optreden in of onder het isolatiemateriaal. De ommanteling van de isolatie moet dus mechanisch voldoende sterk en vochtwerend zijn. COI treedt op wanneer concessies worden gedaan aan coating en/of aan isolatie, zoals een onjuiste materiaalkeuze, een niet-gesloten of gedegenereerde oppervlaktebehandeling of een onjuiste montage of beschadiging van de isolatie. COI kan zich sluipenderwijs en onzichtbaar manifesteren en wordt daarom weleens een sluipmoordenaar genoemd. Hiertegen moeten inspectie- en onderhoudsschema’s worden opgesteld. Om corrosie waar te nemen, moet de isolatie worden geïnspecteerd, wat een hoop werk en kosten met zich meebrengt. Eigenaren van risicovolle installaties in de procesindustrie zijn wettelijk verplicht tot regelmatige inspectie van isolatie en van coating. |

VERVOLG

Het vervolg is erop gericht om de best practice breed toe te laten passen, en daar waar fundamentele problemen aan het licht komen deze met behulp van innovaties te gaan beheersen. Kortom, er is nu een best practice beschikbaar die gebaseerd is op de meest recente inzichten en die praktisch toepasbaar is om op effectieve wijze het probleem van COI te gaan beheersen. De toegepaste methode laat zien dat COI met behulp van meerdere maatregelen kosteneffectief te beheersen en te controleren is, vanaf het ontwerp tot en met de gebruiks- en vervangings- en/of verbeteringsfase. Daarbij is sprake van een ketenbenadering, waardoor risico’s op transparante en traceerbare wijze te beheersen zijn via een risicogebaseerde managementaanpak. Bedrijven in de procesindustrie kunnen het rapport en de tools gebruiken in hun assetmanagement als specifiek COI-programma. Hierbij is aangesloten bij de systematiek van HLS. Dit staat voor High Level Structure en bevat een uniforme standaardopbouw voor ISO-normen. Binnen HLS ligt de focus op risicomanagement en een gestructureerd verbeterproces.

De vraag is nu hoe het rapport in ‘de COI-wereld’ gaat landen en hoe het traject nu verdergaat. Iemand die daar een antwoord op kan geven, is Geert Henk Wijnants, secretaris van de projectgroep COI en in het dagelijks leven principal consultant bij Stork Asset Management Technology. “COI is een veelomvattend onderwerp, dat door de veelheid aan invloedsfactoren tamelijk complex is, waardoor er ook een soort mist omheen hangt. Afgaande op de reacties van de deelnemers, denk ik dat we een goed en zinvol project hebben uitgevoerd en dat we in korte tijd iets hebben opgeleverd waar de praktijk mee uit de voeten kan. Bij aanvang hebben we gezegd: we streven niet naar perfectie, want dan ben je drie tot vier jaar bezig, waarin je kennis door innovaties weer achterhaald raakt. We hebben nu iets wat 95 procent van de problematiek afdekt. Ik denk dat er met de best practice een standaard is ontwikkeld voor praktische toepassing en merk dat daar veel belangstelling voor is, zowel vanuit het rijk (SZW) als vanuit bijvoorbeeld VNO-NCW (die samenwerkt met stuurgroepslid VNCI). Het bevat tools die direct gebruikt kunnen worden. De deelnemers zullen de inzichten uit het project nu verspreiden onder hun achterban.”

COATINGS

De projectaanpak betekende onder meer heel veel informatie tegen het licht houden en zo mogelijk combineren tot een goed bruikbaar systeem. De best practice zal vanaf nu in de praktijk worden toegepast en dat zal ongetwijfeld nieuwe vragen opleveren. Die vragen moeten niet in de lucht blijven hangen. Geert Henk Wijnants verwacht dat er nog voor de komende zomervakantie uitgangspunten zijn gedefinieerd voor een vervolgtraject dat World Class Maintenance zal aansturen. “Met een vervolgtraject moet je niet al te lang wachten, want dan gaat het momentum verloren en zijn mensen weer met andere dingen bezig. In zo’n traject kun je ook innovatieve technieken oppakken die zich aandienen. Momenteel wordt wel eens gesproken over sensoren die je in de isolatie kunt plaatsen om daarmee direct vocht te meten en gealarmeerd te worden. De vraag is hoe betrouwbaar en effectief die sensoren zijn. Daar moet je ervaring mee opdoen in de praktijk voordat je dit in een best practice kunt opnemen.”

De Werkgroep coatings was nog niet helemaal klaar toen het eindrapport werd opgeleverd. De groep werkt nog aan een rapportage over de effectiviteit van TSA. Wijnants sluit niet uit dat de huidige onderzoeks- en testmethoden bij coatings verbreed moeten worden richting COI. “De vraag is altijd hoe lang een bepaalde coating op een bepaalde locatie meegaat. Daar is veel informatie over, gebaseerd op praktijkervaring en op diverse testmethoden, zoals zoutsproeitesten. Maar zodra eenzelfde plaat onder isolatie zit, praat je over heel andere omgevingscondities. Temperaturen en vochtigheid zijn in de procesindustrie onder isolatie onvergelijkbaar met de toepassingen waar de testmethoden op zijn gericht. De belasting van de coating is dan ook heel anders. Op dat gebied is er nog wel een kennisachterstand. Ik denk dat er nog wel een verdiepingsslag gemaakt moet worden, zodat er gefundeerde uitspraken gedaan kunnen worden over de levensduur van coatings op procesinstallaties.

Meer informatie:

www.worldclassmaintenance.com

|

SAVE THE DATE |