Een belangrijke vraag na het aanbrengen van deklagen door middel van thermisch spuiten is: hoe kun je de mechanische en fysische eigenschappen van de aangebrachte deklaag garanderen en controleren? De aangebrachte deklaag is te kwalificeren met destructief of niet-destructief onderzoek. Dit artikel gaat over de kansen die metallografisch onderzoek van thermisch gespoten deklagen biedt en over de juiste uitvoering daarvan. Want bij dat laatste liggen nogal wat gevaren op de loer.

Aan het begin van de 20ste eeuw werd thermisch spuiten voor het eerst toegepast om zink en zinklegering aan te brengen op stalen constructies als bescherming tegen atmosferische corrosie (kathodische bescherming). De ontwikkeling van onder andere plasma-apparatuur in de jaren 50 en 60 maakte het commercieel haalbaar om hoge-temperatuur deklagen aan te brengen, zoals keramische deklagen, evenals de ontwikkeling van hoge-snelheidssystemen voor deklagen met een extreem hoge hardheid en dichtheid. Een kenmerk van thermisch spuiten is dat het werkstuk aan het oppervlak koud blijft, ondanks dat je een relatief hoge warmtebron genereert waarin je een te verspuiten legering – meestal in poedervorm of draadvorm – injecteert. Er vindt dus geen fase- of structuurverandering plaats in het basismateriaal en er is dus nagenoeg geen beperking voor de aan te brengen deklaag en het basismateriaal.

De deklaag geeft het oppervlak superieure eigenschappen die het basismateriaal niet bezit. Denk aan een verhoogde weerstand tegen slijtagemechanismen, zoals adhesieve en abrasieve slijtage, hitte-aantasting, (hoge-temperatuur) erosie, corrosie of weerstand tegen combinaties hiervan. Thermisch gespoten deklagen kennen daardoor een bijzonder breed industrieel toepassingsgebied en ze worden zowel toegepast voor reparatiedoeleinden als bij nieuwbouw. Kenmerk van het thermisch spuiten is dat, na analyse van de slijtage/faalmechanismen, een deklaag wordt aangebracht die het slijtageproces vertraagt. Anders gezegd: de standtijd wordt verlengd.

ONDERZOEK EIGENSCHAPPEN

Voor oppervlaktebehandelaars en hun klanten is controle op de mechanische en fysische eigenschappen van de aangebrachte deklaag een terugkerend aandachtspunt. Dit is ook van belang vanwege automatisering c.q. robotisering van het proces, om te komen tot een zo hoog mogelijke reproduceerbaarheid, de specificering van het juiste spuitmateriaal in de vorm van fractie, de chemische samenstelling, het fabricageproces, enzovoorts.

De aangebrachte deklaag kan worden gekwalificeerd met behulp van niet-destructief of destructief onderzoek. Bij destructief onderzoek is het van belang om genormaliseerde samples onder dezelfde omstandigheden als het onderdeel te voorzien van de deklaag en deze samples door destructief onderzoek (zoals zoutsproei-, hechtsterkte-, treksterkte-, buig-, krasvastheidstesten) volgens de geldende normen te onderzoeken. Het is beter om dit onderzoek door een onafhankelijk, gecertificeerd instituut te laten uitvoeren, om te voorkomen dat ‘de slager zijn eigen vlees keurt’.

Met metallografisch onderzoek van thermisch gespoten deklagen kun je:

- spuitparameters monitoren, definiëren en controleren

- de kwaliteit controleren

- de oorzaak van faal/slijtagemechanismen analyseren

- de ontwikkeling van nieuwe deklagen bevorderen.

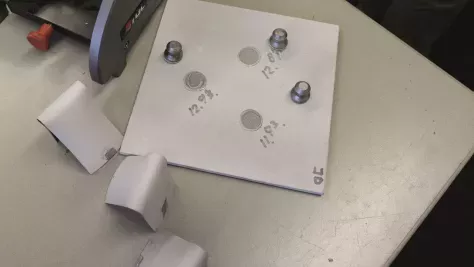

De teststukken worden metallografisch geprepareerd en onderzocht op onder andere laagdikte, structuur, porositeit, hardheid, oxidepercentage, verontreiniging, ongesmolten deeltjes, enzovoorts. Het juist prepareren van een metallografisch teststuk is een specialistisch vakgebied waarbij veel fout kan gaan, met als gevolg dat de verkeerde conclusies getrokken kunnen worden.

VEEL VOORKOMENDE FOUTEN

Waar kan het fout gaan bij het maken van metallografische preparaten?

Doorslijpen

Door een te hoge druk bij het monteren van het teststuk kunnen scheuren ontstaan bij harde en brosse deklagen of kunnen zachte deklagen in elkaar drukken. Wanneer bijvoorbeeld te grove doorslijpschijven, een onjuiste preparatiemethodiek en/of onvoldoende koeling wordt gebruikt, kunnen defecten in de deklaag ontstaan die niet representatief zijn voor de deklaageigenschappen.

Inbedden

Bij het gebruik van zogenaamde ‘koude’ inbedmaterialen kunnen defecten in de deklaag optreden als gevolg van hoge krimp. De porositeit wordt niet voldoende gevuld met epoxy en dit kan leiden tot onthechting bij het verdere slijpen en polijsten.

Slijpen en polijsten

Randafrondingen kunnen leiden tot een verkeerde interpretatie van de porositeit van de deklaag. Een opbolling tussen deklaag en substraat kan als een schaduw worden geïnterpreteerd. Zogeheten pull outs, het uittrekken van spuitdeeltjes bij harde deklagen of een dichtsmeereffect bij zachtere materialen, bemoeilijken het bepalen van het juiste porositeitpercentage.

Porositeit

Het inschatten van de juiste porositeit van een preparaat is nog steeds een punt van discussie. Als het prepareren niet juist is uitgevoerd, kan dit defecten in de deklaag introduceren die geen deel uitmaken van de eigenlijke structuur van de deklaag, bijvoorbeeld bij een metaal of metaal/keramische deklagen. Tijdens het slijpen en polijsten kan de zachtere fase in de aanwezige poriën versmeerd worden, wat een onjuist beeld van de werkelijke porositeit geeft. Bij harde deklagen, bijvoorbeeld keramische deklagen, kunnen brosse uitgebroken deeltjes tijdens onjuist polijsten ook een verkeerd beeld geven van de werkelijke porositeit.

AANBEVELINGEN

We bespreken nu enkele aanbevelingen voor het prepareren van thermisch gespoten deklagen. Er zijn vele verschillende deklaagmaterialen met bijzondere eigenschappen. Daarom is het belangrijk vooraf de combinatie van het basismateriaal en de deklaag te kennen. Dit vergemakkelijkt een inschatting hoe de combinatie zich zal gaan gedragen onder mechanische abrasieve belasting, zoals doorslijpen. Omdat verschillende thermische spuitprocessen in verschillende dichtheden en structuureigenschappen resulteren, is het ook raadzaam te zorgen dat je het juiste thermische spuitproces en de procesparameters kent, om vooraf een redelijke inschatting van de porositeit te kunnen maken.

Doorslijpen

De selectie van de doorslijpschijf wordt bepaald door het basismateriaal, meestal een metaallegering. Als je dichtere hardere deklagen prepareert, heeft een doorslijpschijf met een lossere binding (zacht) de voorkeur boven een harde doorslijpschijf, om het uitbreken van brosse deeltjes te voorkomen. Dat is belangrijk bij het prepareren van keramische deklagen. Bij het maken van metallografische preparaten voor relatief kleine teststukken, is het vaak niet noodzakelijk om diamanten doorslijpschijven te gebruiken.Bij het doorslijpen wordt in het algemeen gebruikgemaakt van Alumina doorslijpschijven. Bij een dikke keramische deklaag kan een harsgebonden diamanten doorslijpschijf gebruikt worden. Bij het inklemmen van het teststuk kan een zacht materiaal, bijvoorbeeld polystyreen, worden gebruikt om de eerdergenoemde beschadigingen te voorkomen.

Inbedden

Het met epoxy koud inbedden van metallografische preparaten is aan te bevelen, omdat deklagen makkelijk beschadigd kunnen worden bij hoge druk impregneren op hoge temperatuur. In het algemeen wordt voor het maken van preparaten van alle soorten thermisch gespoten deklagen vacuüm impregneren aanbevolen. De indringdiepte is mede afhankelijk van de hoeveelheid aanwezige, doorlopende poriën. Uiteraard kunnen deklagen met een open structuur makkelijker geïmpregneerd worden. Bij dichte deklagen helpt het om de epoxy te mengen met een fluorescerende kleurstof, zodat bij microscopisch onderzoek kan worden bepaald of een defect is gevuld met het inbedmiddel.

Slijpen en polijsten

Over het algemeen start je met fijn siliciumcarbide slijppapier om het uitbreken van harde broze deeltjes en ongewenste porositeit te voorkomen. Een uitzondering zijn wellicht dikkere keramische deklagen, die efficiënter geslepen kunnen worden op vlakke diamantplaten. Bij veel preparaten en grote teststukken is vlakslijpen op steen een snellere en efficiëntere slijpmethodiek. Maar welke methode je ook gebruikt, de eerste stap is erop gericht om krassen die bij het doorslijpen zijn ontstaan te verwijderen en geen nieuwe defecten te introduceren bij het grof voorslijpen. Om bij het voorslijpen de juiste methode te bepalen kan zowel siliciumcarbide als diamantslijpen/polijsten worden toegepast. Dit geldt ook voor het eindpolijsten, waarbij vaak 1 micrometer diamantpasta wordt aanbevolen boven colloïdale deeltjes. Om een universele preparatiemethodiek te krijgen, met constante resultaten en reproduceerbaarheid, is het raadzaam de gehele procedure vast te leggen en te automatiseren. Wanneer je de condities constant houdt, mag je immers aannemen dat extreme verschillen in microstructuur aan het spuitproces te wijten zijn – en niet aan de preparatiemethodiek.

Etsen

Voor de gespoten deklaag kunnen etsmiddelen worden gebruikt. Deklagen die in een gecontroleerde omgeving zijn aangebracht, zoals in een lage-drukkamer, hebben een bijzonder laag oxidepercentage en een dichte structuur. Dit type deklagen wordt gecontrasteerd door chemisch etsen. Zorg wel dat je altijd de aanbevolen voorzorgsmaatregelen opvolgt bij het werken met chemische middelen!

SAMENVATTEND

Thermisch gespoten deklagen hebben een bijzonder groot industrieel toepassingsgebied en worden gebruikt om het oppervlak specifieke mechanische en/of fysische eigenschappen mee te geven. Een belangrijk doel is om slijtage in de breedste zin te vertragen. Verschillende thermische spuitprocessen leiden tot verschillende karakteristieke eigenschappen van de deklaag.

Met metallografisch onderzoek kun je specifieke eigenschappen, zoals porositeit, hardheid of structuur van de hechtingswaarde van de deklaag vaststellen. Onjuiste preparatieprocedures kunnen echter leiden tot een verkeerde interpretatie van de resultaten en daarmee tot verkeerde conclusies. Om scheurvorming in de deklaag te voorkomen, moet je gebruikmaken van precisie doorslijpen met de juiste doorslijpschijf en parameters, gevolgd door de juiste inbedprocedure en het juiste inbedmiddel. De meeste schade aan het preparaat ontstaat door ruw voorslijpen. Dit moet daarom worden uitgevoerd met schuurpapier met de fijnste ruwheid. Voor fijn polijsten wordt diamant op zijde doek aanbevolen. Het prepareren en polijsten van thermisch gespoten preparaten is een specialisme, waarbij ervaring een grote invloed heeft op het resultaat. Automatisering heeft de laatste jaren sterk bijgedragen aan de reproduceerbaarheid.

VERENIGING VOOR THERMISCHE SPUITTECHNIEKEN

De Vereniging voor Thermische Spuittechnieken, onder voorzitterschap van Ton Kraak, is een branchevereniging van ongeveer twintig leden in de Benelux, die drie tot vier keer per jaar bij elkaar komen. Doelstelling is kennisuitwisseling over technisch-inhoudelijke onderwerpen die nauw verbonden zijn met thermisch spuiten. Onderwerpen zijn bijvoorbeeld afvalstoffenverwerking, poederfabricage, wetgeving, milieuaspecten, stralen en reinigen, hogedruk waterstrippen, toepassingen in de vliegtuigindustrie, ontwikkelingen in de equipment en corrosie. Vaak wordt een specialist uitgenodigd om een voordracht te geven over een specifiek onderwerp. Bijeenkomsten vinden veelal plaats bij één van de leden, zodat ook een rondleiding door het betreffende bedrijf mogelijk is.

Dit artikel is een vertaalde weergave van het artikel Metallographic preparation of thermal spray coatings dat eerder verschenen is in de serie Application Notes van de Deense multinational Struers. De vertaling is verzorgd door Ton Kraak.