Op 4 november was er bij NLR een symposium over cold spray, georganiseerd door het Dutch Cold Spray Team, bestaande uit Dycomet Europe, KLM Engineering & Maintenance, Flame Spray Technologies, NLR, Vereniging Thermisch Spuiten en Vereniging ION. Voor deze editie van OT is het zinvol om eens te kijken met welke bijzondere, op maat gemaakte apparatuur cold spray wordt uitgevoerd voor specifieke toepassingen. Daarvoor gingen we te rade bij Dycomet Europe.

In de OT van afgelopen juni werd in een interview met Marcel van Wonderen van KLM uitgebreid stilgestaan bij de technische ins en outs van cold spray . Nu kijken we specifiek naar enkele voorbeelden van de benodigde apparatuur. Klaas Rozema van Dycomet Europe is al enkele jaren bezig met het op maat maken van apparatuur voor de toepassing van cold spray. “Een voorbeeld van cold spray toepassen met daarvoor speciaal aangepaste apparatuur zie je bij de reparatie van TSA-coatings offshore. Dus TSA-coating op een boorplatform herstellen met behulp van een gespoten aluminium laag via low pressure cold spray. Die beschadigingen zie je vooral op de zogenoemde riser: de buis die vanuit zee omhoogkomt en naar het platform gaat. Beschadigde TSA-coatings vormen een groot probleem en omdat je op een boorplatform niet met een vlam wilt werken, moet je dat ook niet doen voor een reparatie. Daarom worden de beschadigingen in de coating met cold spray gerepareerd door mensen van het rope acces team. Dat zijn mensen die met behulp van touwen naar beneden zakken, in een soort harnas hangen en speciaal daarvoor ontwikkelde cold spray apparatuur toepassen tijdens het uitvoeren van de reparaties. Hoe dichter je bij de zee komt, hoe beter je moet uitkijken.”

Hij vervolgt: “Normaal gesproken heb je een cold spray unit en een spuitpistool met daartussen een slangenpakket van twee meter. Maar op een boorplatform heb je daar niets aan als je twintig meter naar beneden moet, want die kun je niet twintig meter boven je hebben staan als je met het spuitpistool aan het werk bent. Daarom hebben we een verlengd slangenpakket ontwikkeld met speciale powder feeders. die de mensen van het rope access team mee naar beneden kunnen nemen en daar ter plaatse kunnen aansluiten op het spuitpistool. Het concept moet erop gericht zijn dat je de apparatuur handzaam kunt meenemen. Verder moesten we ervoor zorgen dat de operator zeker weet dat de juiste parameters zijn bereikt als hij gaat spuiten. Hij kan niet even op het display kijken. En als je twintig meter slang aan je spuitpistool hebt, heb je niet Thema Bedrijfsinrichting en apparatuur Elektrochemie en metallieke deklagen meteen druk. We hebben diverse extra sensoren ingebouwd die ervoor zorgen dat poeder pas geactiveerd wordt als de temperatuur en druk de juiste waarden hebben. Deze oplossing is voor het eerst in 2019 toegepast. Het was niet eenvoudig, maar wel een leuke uitdaging.

KOPERBANEN AANBRENGEN

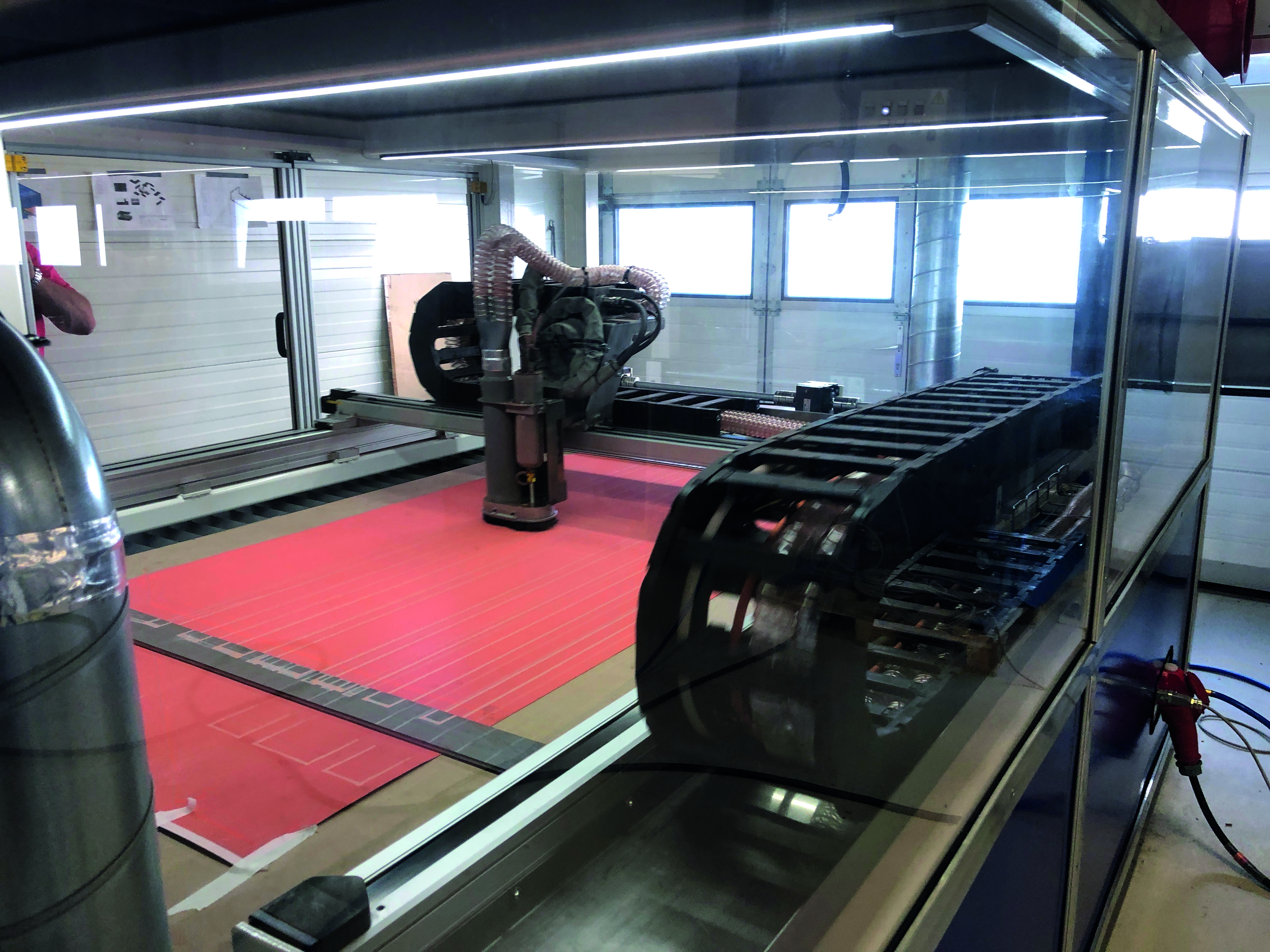

Een ander voorbeeld betreft een machine die onlangs is afgeleverd bij TNO in Petten waarmee onderdelen van zonnepanelen worden geproduceerd. TNO heeft het zogenoemde metal wrap through principe ontwikkeld. Bij deze zonnepanelen gaat het transport van de gegenereerde stroom direct door het paneel heen naar beneden in plaats van over de bovenkant van het paneel. Daardoor hou je aan de bovenkant meer effectieve ruimte over om zonnecellen te plaatsen. Daar zit altijd een koperfolie, maar als je koperfolie kunt vervangen door aluminiumfolie bespaar je geld en grondstoffen. Probleem is dat aluminium niet geleidend genoeg bleek te zijn. Nu is er een machine ontwikkeld die via cold spray koperbanen aanbrengt op het aluminiumfolie waardoor de stroom goed afgevoerd kan worden. In die machine worden de folies in hun geheel getransporteerd en voorzien van koperbanen. Daarin zit ook een deeltjessnelheidsmeter. Dat is een speciale camera op een vaste positie in de cabine waar het spuitpistool voor het spuiten naartoe gaat zodat de camera meet hoe snel de deeltjes zich bewegen en ook kijkt hoeveel deeltjes de nozzle verlaten. Dan kun je het proces uitvoeren; na afloop gaat het spuitpistool weer naar de camera om te controleren of dezelfde parameters zijn gehanteerd. Met allerlei sensoren wordt vastgesteld dat het pistool op de goede positie staat voor het meten.

Klaas Rozema: “Cold spray gaat via kinetische energie, wat zich vertaalt in de snelheid van deeltjes. Hoe meer impact je hebt, hoe beter de deeltjes zich hechten en hoe meer deeltjes zich hechten. Daarom is de deeltjessnelheid een heel belangrijk parameter. Elk soort poeder heeft zijn eigen belangrijkste parameter, eigen toepassingsgebied en benodigde snelheid voor rendement en hechting. Als je geautomatiseerde processen gaat gebruiken, is het wel heel interessant om te weten of de snelheid nou 310 of 375 meter per seconde moet zijn. De camera is een extra tool om processen te optimaliseren en daarna een methode om te controleren of het proces volgens de juiste parameters is verlopen.”

| BELANG COLD SPRAY ZAL TOENEMEN De organisatie van een Cold Spray Symposium op 4 november zou de indruk kunnen wekken dat het gaat om een nieuwe technologie, maar dat klopt niet. De technologie wordt al enkele jaren met succes toegepast. Een groot voordeel van deze applicatie is dat het geen thermische stress veroorzaakt. Dankzij de pluspunten van cold spray is de algemene verwachting dat deze technologie voor een deel het galvanoproces gaat vervangen. Daarnaast biedt cold spray nieuwe toepassingsmogelijkheden omdat er meer materialen mee behandeld kunnen worden, zoals kunststoffen en glas en wellicht dragende constructies in de bouw. |

ONGEPROGRAMMEERDE ROBOT

Tot slot is een bepaalde systematiek ontwikkeld voor een klant die een robot cold spray wil laten aanbrengen op maar liefst 700 verschillende productvormen zonder dat de robot geprogrammeerd hoeft te worden. De uitdaging is dan: hoe maak je het programmeren overbodig? “We zijn gaan zoeken naar een geschikte camera die al die verschillende vormen kan scannen en uit de totale scan automatisch die gedeelten selecteert die een cold spray coating moeten krijgen. Als je bijvoorbeeld glas gaat scannen, krijg je veel meer in beeld dan de oppervlakken die met cold spray behandeld moeten worden. Dus moesten we wat software ontwikkelen die op basis van de selectie en ingevoerde parameters aan de robot vertelt wat die moet gaan doen. Maar het probleem is altijd: waar moet de robot beginnen? Je moet er ook altijd zeker van zijn dat het nulpunt van de camera ook het nulpunt van de robot is, om te voorkomen dat de robot dingen gaat doen die je niet wil. Ook daar hebben we een oplossing voor gevonden.”

Meer informatie

www.nlr.org/cold-spray-technology-2/#tab-id-1