Griekspoor heeft dit jaar wat te vieren, want het bedrijf bestaat vijftig jaar. In die tijd is het uitgegroeid tot een zeer veelzijdig bedrijf. Het begon met maaiwerkzaamheden, maar in vijftig jaar zijn er nog veel meer specialisaties ontwikkeld, zoals het aanbrengen van de eigen fietspadcoating tot het coaten en slijpen van (hydraulische) stangen met extreme lengtes tot wel 23 meter. Daarnaast is Griekspoor altijd bezig met innoveren. Dit blijkt onder meer uit de machine die Griekspoor zelf ontwikkeld heeft voor het aanbrengen van de fietspadcoating, Velocoat.

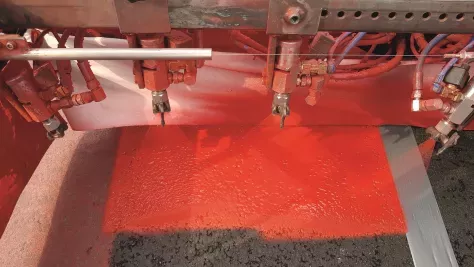

Een bijzonder onderdeel van Griekspoor is de fietspadcoating die het bedrijf als enige in Nederland machinaal kan aanbrengen. Overal wordt fietspadcoating handmatig aangebracht, maar het bedrijf vond dat dat sneller moest kunnen, met daarbij een gelijkmatige kwaliteit van de coating. Daarom heeft Griekspoor zelf een machine ontwikkeld. Het duurde ongeveer zes jaar voordat die machine helemaal naar tevredenheid was. De coating zelf (Velocoat®) is de op de markt verkrijgbare koudplast, waarvan de verspuitbare variant wordt gebruikt in de machine (koudsprayplast). De machine kan 1,5 meter breed overbruggen en brengt de coating aan in slechts één arbeidsgang met een laagdikte van een millimeter op bestaand asfalt. De machine kan per dag vierduizend vierkante meter Velocoat® aanbrengen.

De laag van een millimeter is via de zogenaamde Round Robin-test op slijtage en levensduur getest. Na vier miljoen overrollingen met een autoband bedroeg de slijtage minder dan 20%. Dit betekent dat de coating probleemloos meer dan acht jaar functioneel blijft. Griekspoor wijst erop dat de fietspadcoating met de machine veel sneller wordt aangebracht dan met de hand. Daarbij is de droogtijd veel korter dan die van andere coatings voor fietspaden. Die coatings hebben een droogtijd van enkele uren, terwijl de machinaal opgebracht coating al na twintig minuten weer overrijdbaar is. Daarnaast heb je, doordat het op bestaand asfalt wordt aangebracht, in feite een extra beschermlaag tegen vorst en wordt het onderliggende asfalt ook tegen UV-straling, water en strooizout beschermd.

VLAMSPUITTECHNIEK

In 1968 begonnen Joop en Aad Griekspoor met het handmatig schoonmaken van sloten en slootkanten voor de gemeente. Op een gegeven moment verkocht Joop z’n Fiatje en voor dat geld kocht hij een trekker met maaiarm. De slootkanten konden nu ook gemaaid worden. Ondernemend als de broers waren, werd er nooit nee gezegd op een klantvraag. Dus toen vanuit de gemeente de vraag kwam of ze ook de brugleuning meteen wilden repareren (ze kwamen er tenslotte toch langs), werd dit direct geregeld. Maar het thermisch verzinken van de brugleuning duurde wel twee tot drie weken en dat vonden de gebroeders te lang. Ze gingen op zoek naar een alternatief en zo kwamen ze uit bij het schooperen, waarmee een zink-aluminium coating wordt aangebracht. En dat kon gewoon in een paar uurtjes gedaan worden en over de gemetalliseerde laag kon je natlakken in de gewenste kleur.

“Het principe van aanpassen en verbeteren doen we al decennia”, zegt Mario van Helmond, directeur van Griekspoor Vlamspuittechniek bv. Zoals zijn naam al doet vermoeden, is Mario van Helmond geen Griekspoor. Hij is twintig jaar geleden als organisatieadviseur binnengekomen en na Veelzijdig bedrijf denkt in technische oplossingen ongeveer tien jaar vroegen de gebroeders of hij aandelen vlamspuittechniek wilde kopen die in een aparte bv werd ondergebracht. “Toen de schoopeerapparatuur in het begin werd aangeschaft, zei de verkoper dat een beweegbare brug ook een hydraulisch gedeelte heeft en dat je met plasma-spuitapparatuur de cilinder kon repareren als die lekte. Dus naast de schoopeerapparatuur, die relatief goedkoop was, werd er voor een veelvoud aan plasma-apparatuur gekocht zonder dat daar op dat moment voldoende werk voor was. Gelukkig kregen we langzaam maar zeker meer opdrachten. Vanaf midden jaren 80 hebben we een civiele afdeling die zich onder meer richt op maaien, speelplaatsen, wegbelijning, een technische c.q. constructieafdeling die onder meer onze machines aanpast en een coatingafdeling waarin vlamspuittechnische coatings worden aangebracht. Ook wordt daar geslepen en industrieel spuitwerk in hoge kwaliteit uitgevoerd.”

CONTROLE

Eerst werkte Griekspoor veel voor gemeenten, daar kwamen later de provincies Noord- en Zuid-Holland bij. Toen kwam Rijkswaterstaat die als eerste organisatie de normering vastlegde voor de vlamspuitcoatings. Die normering heeft Griekspoor onderdeel van hun kwaliteitssysteem gemaakt. Verder is Griekspoor qua afmetingen voor vlamspuittechniek enorm gegroeid. Ze kunnen lengtes aan tot 23 meter met een maximaal gewicht van twintig ton en een maximale diameter van een meter.

Mario denkt dat Griekspoor de enige jobcoater in Europa is die dergelijke afmetingen aankan. Vandaar dat de opdrachten voor het vlamspuiten niet alleen uit heel Europa komen, maar ook uit Azië en zelfs uit de Verenigde Staten. Onder het vlamspuiten vallen vijf verschillende opbrengtechnieken die Griekspoor uitvoert, zoals plasmaspuiten, HVOF-spuiten en schooperen. “Alle machines en randapparatuur voor de vlamspuittechnieken hebben we zelf ontwikkeld. Die kun je niet zo kopen. Maar ook veel handlingsapparatuur en de machines voor onze slijpprocessen hebben we zelf ontwikkeld. Het werk voor het vlamspuiten begint bij ons al voor de voorbehandeling. Elk product dat binnenkomt wordt eerst helemaal gecontroleerd op diameter, cracks en poriën. Materiaalfouten moeten eerst gecorrigeerd worden voordat je verder gaat. Als het product na de controle verder kan, wordt het eerst helemaal ontvet.”

VOORBEHANDELING

Daartoe wordt het product opgewarmd tot een temperatuur waarbij al het eventuele vet in de ruwheid van het materiaal ook helemaal weg is. Het product is dan letterlijk brandschoon. Dan wordt er gestraald tot Sa3 (zilverblank) waarna er direct gecoat wordt. Dat kan meteen de eindcoating zijn, maar vaak zit er een hechtlaag tussen. In de meeste gevallen ligt de totale laagdikte tussen de 100 en 250 micrometer. Van Helmond wijst erop dat zonder juiste voorbehandeling geen kwaliteit geleverd kan worden. “Afhankelijk van de startdiameter moeten wij een bepaalde coatingdikte opleggen om tot een bepaalde einddiameter te komen. Na het coaten moet het product eerst 24 uur afkoelen zodat je het betrouwbaar kunt meten en daarna op maat slijpen. Dat kunnen wij heel nauwkeurig doen tot op één honderdste millimeter.”

Bij het natlakken worden de producten eerst gestraald tot Sa 2,5 waarna er geschoopeerd wordt en vervolgens wordt die laag afgesloten met één of meerdere dunvloeibare epoxy coating. In veel gevallen worden als eindlaag nog één of twee lagen polyurethaancoating aangebracht in de gewenste kleur. Polyurethaan is kleurvaster dan epoxy. Maar op plekken waar de constructie onder water staat, moet met epoxy gewerkt worden. En bij brugonderdelen die niet in het zicht komen, kan na het schooperen volstaan worden met twee dikke lagen epoxycoating waarna deze constructie voor meer dan vijftien jaar onderhoudsvrij is.

Nabehandelingen bij vlamspuiten zijn gericht op de juiste diameter (slijpen) en op de juiste ruwheid (polijsten). Het polijsten is nodig om het coatingoppervlak op de optimale ruwheid te krijgen (tunen is mogelijk) voor een optimale werking en levensduur van de afdichtingen. Bij een slecht gepolijst oppervlak zal de afdichting niet of slechts kort functioneren. Bij het spuiten wordt een slijptoegift van ongeveer 0,2 millimeter opgebracht die ook dient om eventuele onrondheden (tot maximaal 0,15 millimeter) van het basismateriaal te corrigeren zodat het product altijd exact rond, op de juiste diameter (vaak f7-tolerantie) en ruwheid kan worden afgeleverd.