Er is een oppervlaktebehandelingstechniek die in diverse buitenlanden al vaak wordt toegepast. De resultaten en voordelen zijn opzienbarend te noemen. Maar om onverklaarbare redenen is deze techniek in Nederland niet of nauwelijks bekend. Hoog tijd dat dit gaat veranderen; met dit artikel hopen we daar een bijdrage aan te leveren. We praten over Gas Dynamic Cold Spraying, maar je kunt het ook gewoon “koud spuiten” noemen. Je kan het simpel gezegd zien als een combinatie van thermisch spuiten, lasercladden en shotpeening met alle voordelen van die genoemde technieken, maar zonder de nadelen.

De man die ervan “verdacht” wordt deze techniek naar Nederland gehaald te hebben, is Marcel van Wonderen. In het dagelijks leven werkzaam als Master Engineer op de afdeling Process, Equipment & Materials Development van KLM Engineering & Maintenance. Zijn afdeling richt zich volledig op onderhoud en revisie van vliegtuigmotoren en past daarbij bij voorkeur het nieuwste van het nieuwste toe. Daarom reist hij regelmatig naar het buitenland om kennis te nemen van de nieuwste technieken en de resultaten daarvan. In 2012 maakte hij tijdens één van die reizen kennis met Gas Dynamic Cold Spraying, wat trouwens in diverse landen ook bekend is onder andere namen, zoals: Kinetic Fusion, Kinetic Metallization of CSAM (Cold Spray Additive

Manufacturing). In dit artikel noemen we het kortheidshalve cold spraying. Tijdens het kennis- en netwerkevent MES2021 geeft hij een lezing over deze techniek, maar voor dit themanummer duiken we er alvast in. Maar eerst is er de verbijstering over het feit dat de Nederlandse industrie vrijwel niet op de hoogte is van het bestaan van deze techniek.

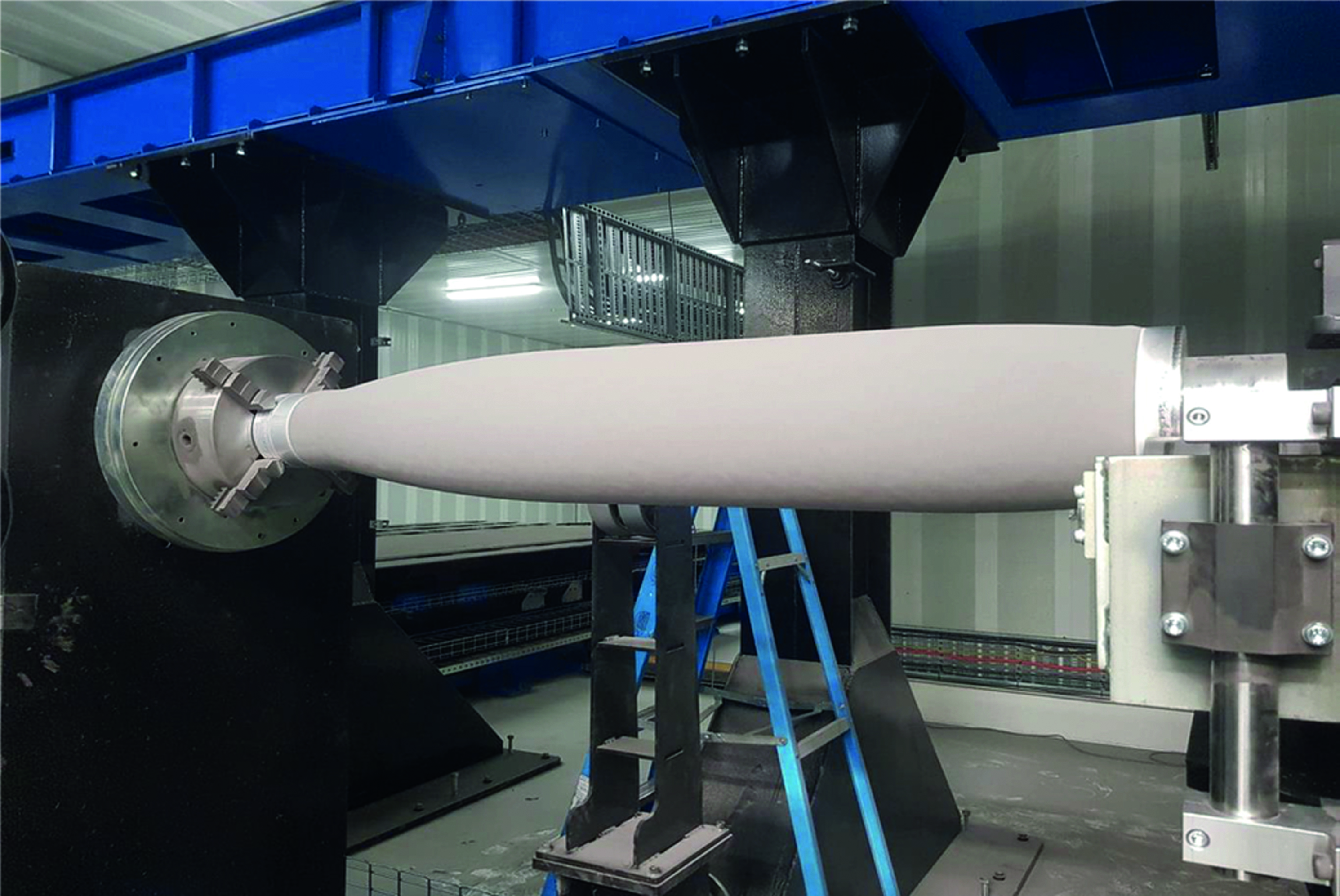

“Ik begrijp daar niets van. Het gaat om een nieuw innovatief proces dat momenteel veel belangstelling heeft in heel veel landen en waarvan de ontwikkelingen stormachtig gaan. Nederland loopt hiermee gewoon achter, dat is zeker opvallend te noemen voor bedrijven die zich richten op onderhoud en revisie van onderdelen. Als je duurzaamheid serieus neemt, moet je op z’n minst kennisnemen van deze techniek, omdat daarmee het in bedrijf houden van onderdelen sterk toeneemt. Als je onderdelen van bijvoorbeeld pompen, compressoren, walsen, motoren enzovoorts wilt repareren in plaats van nieuw kopen is cold spraying daarvoor één van de meest veelbelovende technieken. Ook is die techniek heel erg geschikt voor 3D-printing met metalen. In Australië staat bijvoorbeeld een cold spray 3D-printingmachine die inhoudelijk maar liefst veertig kubieke meter metaal kan printen. Niet normaal! Het is echt hoog tijd dat we in Nederland kennis maken met deze techniek.”

VOORDELEN

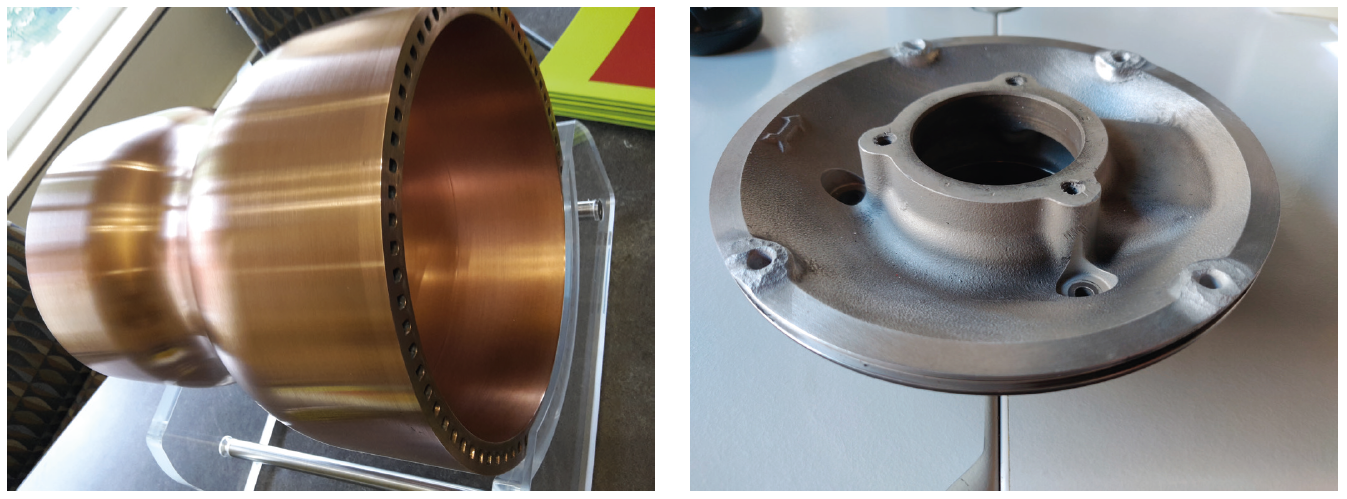

Moeiteloos somt hij de voordelen ervan op: “Het heeft alle voordelen van thermisch spuiten, lasercladden en shotpeening, waarbij je moet bedenken dat thermisch spuiten, lasercladden, alle vormen van lassen en galvano een heel groot nadeel hebben, namelijk dat die altijd trekspanning introduceren in de onderdelen die je bewerkt. Daarom zou je in principe altijd shotpeening (kogelstralen) moeten toepassen om de trekspanningen vanuit al die applicaties te compenseren. Trekspanning initieert altijd vermoeiing, wat nadelig is voor de levensduur van het onderdeel. Cold spraying is het eerste coatingproces dat ik ken waarbij je zowel de gemetalliseerde coating als het onderdeel in drukspanning kan brengen. Dat is uniek (bij HVOF-coatings lukt dat enigszins alleen bij spuitmateriaal met harde deeltjes, zoals bijvoorbeeld wolfraamcarbide). Het beperkt dus vermoeiing en shotpeening is niet meer nodig. Een ander enorm voordeel is dat bij dit proces, zoals de naam al doet vermoeden, het spuitmateriaal niet wordt verhit. Normaal heb je bij thermisch spuiten altijd een hittebron nodig om materiaal in de vorm van draad of poeder op een onderdeel aan te brengen als een coating.”

Hij vervolgt: “Alom bekend is dat wanneer je bij zo’n proces hitte gebruikt daardoor de materiaaleigenschappen van het te verspuiten materiaal veranderen. Het spuitmateriaal van de applicatie heeft altijd andere eigenschappen dan die van de coating die je ermee maakt. Dat kan een nadeel zijn en bovendien introduceer je daarmee bijvoorbeeld oxides in de coating. Cold spraying is puur gericht op snelheid, op inslagenergie, waarbij het spuitmateriaal niet smelt en waarbij de eigenschappen van de coating gelijkwaardig zijn aan de eigenschappen van het spuitmateriaal. Dat is ook uniek. Bovendien werkt dit proces heel nauwkeurig. Normaal moet je bij thermische spuitprocessen gebruik maken van allerlei soorten maskeermiddelen, wat hier veel minder nodig is, dus dat bespaart heel veel tijd. Een ander voordeel is dat het proces een relatief laag energiegebruik heeft bij een heel hoge depositie-efficiëntie met daarbij een metallurgische hechting. De CO2-footprint van dit proces is dus ontzettend goed. Verder realiseer je met cold spraying homogene en zeer dichte coatings met een hoge hardheid. Tot slot kun je meer materialen verspuiten dan met het thermisch spuitproces en kun je daarmee alle oppervlakken van metalen behandelen, maar ook glas, keramiek en polymeren.”

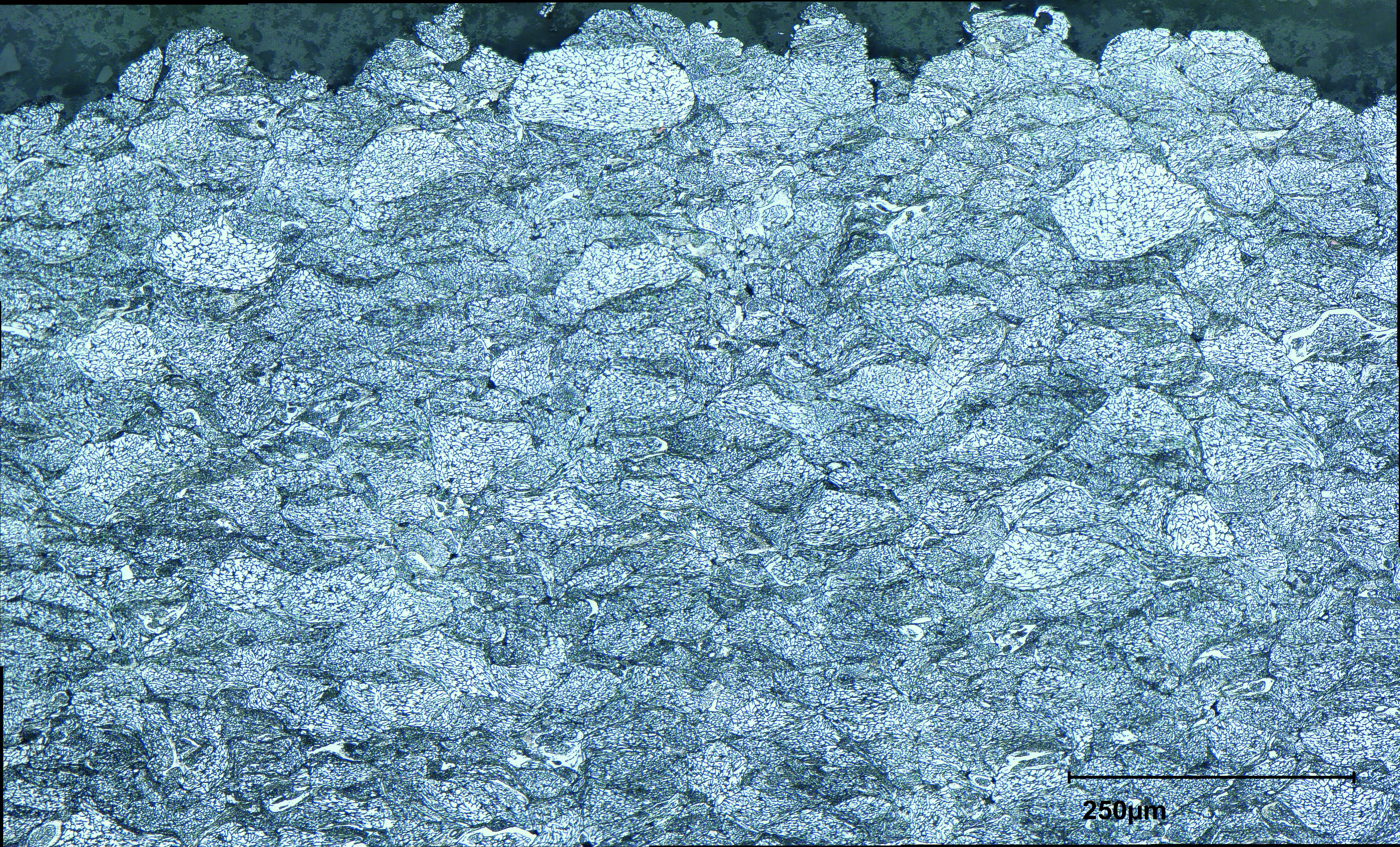

| ENKELE KERNCIJFERS De spuitafstand bij cold spraying is afhankelijk van de materialen die verspoten worden, van de deeltjessnelheid en, daarmee samenhangend, van de mate waarin een deeltje kan vervormen tijdens inslag op het substraat. Over het algemeen ligt de spuitafstand tussen de 10 en 35 mm, maar de snelheid van de deeltjes kan heel erg variëren en bepaalde materialen zijn pas “uitgeaccelereerd” na zeven centimeter afstand vanaf de nozzle-uitgang. De diameter van het kleine gaatje in de nozzle (de “throat”) varieert tussen 2 tot 3,7 mm. De dichtheid van de verkregen coating gaat tot <1%. Er zijn hechtingswaardes gemeten tot 600 MPa. |

ENTHOUSIAST

Als je al die voordelen op je laat inwerken, is het inderdaad moeilijk te begrijpen waarom deze techniek niet bekend is in ons land. Marcel van Wonderen beschrijft de situatie in Amerika. “Het leger daar heeft een nationaal laboratorium waar ze heel veel onderzoek doen naar mogelijkheden om straaljagers, allerlei marinevaartuigen, tanks enzovoorts zo efficiënt mogelijk te onderhouden. Voor de B52 bijvoorbeeld zijn heel veel onderdelen niet meer te krijgen, omdat het vliegtuig al zo oud is. Als je dan een heel goede reparatiemethode weet te ontwikkelen waardoor heel veel onderdelen toch nog gerenoveerd kunnen worden, hou je dat vliegtuig in de lucht. Het Amerikaanse leger vindt cold spraying dus ontzettend interessant en ze zijn al heel ver in de toepassing en verdere ontwikkeling hiervan. Alle informatie die dit oplevert, is openbaar. Bedrijven zoals KLM mogen naar hun conferenties gaan om die informatie te verzamelen.”

Langzamerhand is Van Wonderen steeds enthousiaster geworden over de techniek. In 2019 heeft hij voor het management van de onderhoudsafdeling voor motoren een presentatie gegeven met als pleidooi om daarin te gaan investeren. Begin 2020 bleek ook de Executive Vice President van KLM E&M enthousiast te zijn en kwam de eerste investeringsgoedkeuring. Maar toen kwam corona en ging er een streep door alle geplande investeringen. Voor Marcel van Wonderen geen reden om bij de pakken neer te zitten. “Om verder onderzoek op te zetten, heb ik contact opgenomen met de TU Delft, faculteit luchtvaart, en zelfs daar kenden ze de techniek niet. Maar ze reageerden wel heel enthousiast en nu zijn we samen aan het kijken of we iets permanent kunnen opzetten voor onderzoek op het gebied van cold spraying. Steeds meer mensen worden daar enthousiast en inmiddels is er een masterstudent op dit onderwerp gezet. Ook is er inmiddels samen met de VTS (Vereniging van Thermisch Spuiten), NLR (Nederland Lucht- en Ruimtevaartcentrum) en enkele leveranciers van apparatuur (Dycoment en FST) een kennisplatform opgezet (genaamd: Dutch Cold Spray Team) om de kennisachterstand van Nederland op cold spray-gebied weg te werken. We organiseren een symposium komend najaar waar dit onderwerp centraal staat.” (zie kader).

| SYMPOSIUM Op donderdag 4 november organiseert het Dutch Cold Spray Team een symposium bij NLR over cold spraying. Er zullen vier lezingen worden gegeven over de volgende onderwerpen: fundamentele informatie over het proces zelf, de materialen die ermee gespoten kunnen worden, welke equipment je daarvoor nodig hebt en waar die in de wereld verkrijgbaar is en, tot slot, welke concrete applicaties momenteel uitgevoerd kunnen worden. |

GEWENSTE FUNCTIONALITEIT

Voor applicateurs zijn er volgens Van Wonderen genoeg redenen om zich in dit proces te verdiepen. “De eerste concrete toepassingen van cold spray zie ik als alternatief voor thermisch spuiten en lasercladden. Tweede toepassingsmogelijkheid betreft het uitvoeren van nieuwe reparaties die nu nog niet mogelijk zijn. Als derde: cold spray als alternatief voor milieu- en arbotechnisch risicovolle processen zoals bijvoorbeeld galvano (in relatie tot chromaten). Ten vierde: dit is het eerste coatingproces dat ik ken waarbij je ook structurele reparaties kunt doen, waarbij je dus weer sterkte aan het onderdeel toevoegt; dit is helemaal uniek. Tot slot kun je dit proces ook heel goed voor additive manufacturing gebruiken. Je kunt er heel makkelijk vrijstaande elementen mee maken, dat is heel erg interessant. Cold spraying gaat als 3D-printingproces 500 tot 1000 keer sneller dan de huidige LASER poederfusie installaties die daarvoor momenteel veel ingezet worden. Zoals gezegd, staat er in Australië al een 3D-printing

cold spray-machine die maar liefst een inhoud van veertig kubieke meter kan opspuiten.” (zie https://titomic.com/). Verder ontstaan er nieuwe interessante applicatiemogelijkheden omdat er geen hitte wordt toegepast. Daardoor kun je bijvoorbeeld ook temperatuur- en fase gevoelige materialen verspuiten. Er zijn heel veel materialen die niet tegen hitte kunnen of temperatuurgevoelig zijn, denk aan amorfe materialen. Verder blijft van alle materialen de kristalfase hetzelfde tijdens het spuiten en kun je ook oxidatiegevoelige materialen verspuiten, aangezien het materiaal niet meer oxideert. Aan de hand van de benodigde functionaliteit kan je een verbruiksmateriaal samenstellen om tot de gewenste coating te komen. Dat kan bijvoorbeeld temperatuurbestendigheid zijn, vreetbestendigheid, bestendigheid tegen alle vormen van slijtage en natuurlijk corrosieweerstand.

gemaakt met cold spraying (foto met dank Cold Spraying heeft laten behandelen bij de

aan Impact Innovations GmbH) vier verbindingsgaten

METALLURGISCHE HECHTING

De techniek resulteert in plastische deformatie van het spuitmateriaal als gevolg van de zeer hoge inslag-energie. Er wordt gespoten met supersonische gassnelheden van tussen de 600 tot 1500 meter per seconde. Deze snelheden worden bereikt door gas onder hoge druk over te verhitten en die vervolgens door een heel klein gaatje te duwen (een Laval nozzle die inwendig een convergerende/divergerende vorm heeft). Afhankelijk van waar het poeder in het spuitpistool wordt geleid, wordt er gespoten in lage of hoge druk. De plastische deformatie en diffusie met het moedermateriaal (substraat) zorgt voor metallurgische hechting in plaats van mechanische hechting zoals bij thermisch spuiten het geval is. Hierdoor zijn de treksterktes van deze coatings zo hoog dat de huidige testmethode van treksterkte, door testplaatjes te lijmen, onbruikbaar is geworden. Bij thermisch spuiten worden treksterktes van tussen de 5 en 60 MPa gerealiseerd; bij cold spraying heb je het over waarden van 300 MPa en veel hoger. Marcel van Wonderen wijst erop dat er met cold spraying voor het eerst een coatingproces beschikbaar is dat geen beperking kent op het gebied van laagdiktes. Iedere laagdikte, vanaf enkele tiental micrometers tot enkele meters, is mogelijk zonder dat er problemen ontstaan op het gebied van hechting. Ook wijst hij erop dat bij “zijn” motoren-onderhoudsafdeling 70 procent van alle onderdelen met kogelstralen behandeld moet worden om de door thermisch spuiten veroorzaakt vermoeiing (als gevolg van trekspanning) te compenseren. En tot slot wijst hij op het voortgaand onderzoek aan diverse universiteiten in het buitenland en ook op de vele concrete toepassingen door diverse buitenlandse bedrijven. Een voorbeeld daarvan is een mobiele reparatie-unit die in de woestijn wordt ingezet om ter plekke helikopters te repareren. “Het enige wat je daartoe verder nodig hebt, is elektriciteit, gas en spuitmateriaal.”