Een langdurige relatie, goede afstemming over de hoge en realistische kwaliteitseisen én altijd samen met de klant kijken of het beter kan. Dat is Kamp Coating Groep in relatie tot één van haar grote klanten. De langdurige relatie vanaf 2007 kenmerkt zich door een sterke samenwerking waarbij wekelijks vele machineonderdelen van een Nederlandse producent van landbouwmachines in Uddel worden gepoedercoat: Schouten Machines.

Kamp Coating Groep is met haar zes vestigingen een grote speler in de coatwereld. De onderdelen voor de landbouw-, tuinen parkmachines van Schouten Machines worden bij Kamp Coating in Emmen gepoedercoat. Daarbij gaat het niet alleen om het poedercoaten, maar ook om het handelen naar de juiste werknormen. Samen met Schouten Machines kijkt die vestiging naar de normen en kwaliteitseisen en ook naar de toepassing van het product en de omgeving waarin het gebruikt wordt. “Wij helpen bedrijven graag in het doorontwikkelen van de kwaliteit van hun producten”, zegt Ruud Nijenkamp, verkoopleider bij Kamp Coating Groep. Schouten Machines maakt per jaar een inschatting van de totale productie, met als resultaat een wekelijks transport met machineonderdelen van en naar Emmen. Het is voor Kamp Coating Emmen een vertrouwd element geworden in de wekelijkse planning. Ruud Nijenkamp: “We hebben een partnerschap opgebouwd en koesteren dit. Veel bedrijven in de maakindustrie hebben in het verleden keuzes gemaakt op basis van kosten waar ze nu in de coronacrisis niet blij mee zijn. Ze hebben een deel van de productie uitbesteed in het buitenland en merken nu dat er in de keten problemen zijn. Wij willen ons juist in de keten manifesteren als een betrouwbare partner die actief meedenkt over zaken die de hele keten aangaan. Om die toegevoegde waarde te waarborgen, kijken we in de keten specifiek naar werknormen, materiaalgebruik, constructie, processen en dergelijke.”

KETENBENADERING

In de poederwereld zijn de werknormen op het gebied van corrosiewering, UV-bestendigheid en kantendekking heel belangrijk. Om bijvoorbeeld de ideale kantendekking te bereiken, zijn richtlijnen opgesteld die neerkomen op een maximale radius van 0,5 bij de afronding. Stephan Wittendorp, vestigingsmanager van Kamp Coating Emmen, vertelt hoe dit gaat bij Schouten Machines. “De klant onderschrijft het belang van kwaliteitseisen en gaat er zorgvuldig mee om. Er zijn namelijk nog steeds partijen en engineers op de markt die denken dat je met stralen ook kunt afronden, maar helaas is dit niet zo. Je krijgt dan een scherp kartelmes. De kennis over deze aspecten in oppervlaktebehandelingen is gelukkig wel aanwezig bij Schouten.”

De Kamp Coating Groep zegt in diverse markten herhaaldelijk veel kennisgebrek te zien en te weinig aandacht voor UV-bestendigheid en corrosiewering. Hier letten zij juist wel op bij de keuze van het juiste coatingsysteem voor de klant en de gekwalificeerde poeders die worden toegepast. In de contacten met de klant wordt op die aspecten ook nadrukkelijk ingezoomd, vertelt Ruud Nijenkamp. “Als wij met een klant in gesprek gaan, vragen we altijd naar de toepassing, het gebruik en de belastinggraad van hun producten en het coatingsysteem. Bij het ontwerp van een machine is het verstandig om rekening te houden met de verwachte levensduur en het passende coatingbestek. In de praktijk gebeurt dit niet zo vaak. Er zijn bijvoorbeeld onderdelen die op een ruwe wijze zijn geconstrueerd en deze zijn niet geschikt voor een levensduur van tien jaar of meer. Ook al wordt daar een uitstekend coatingsysteem op gezet. Het gaat er in de keten om dat je van elkaar weet wat het doel is en dat alle stappen daarop zijn afgestemd.”

KWALITEITSEISEN

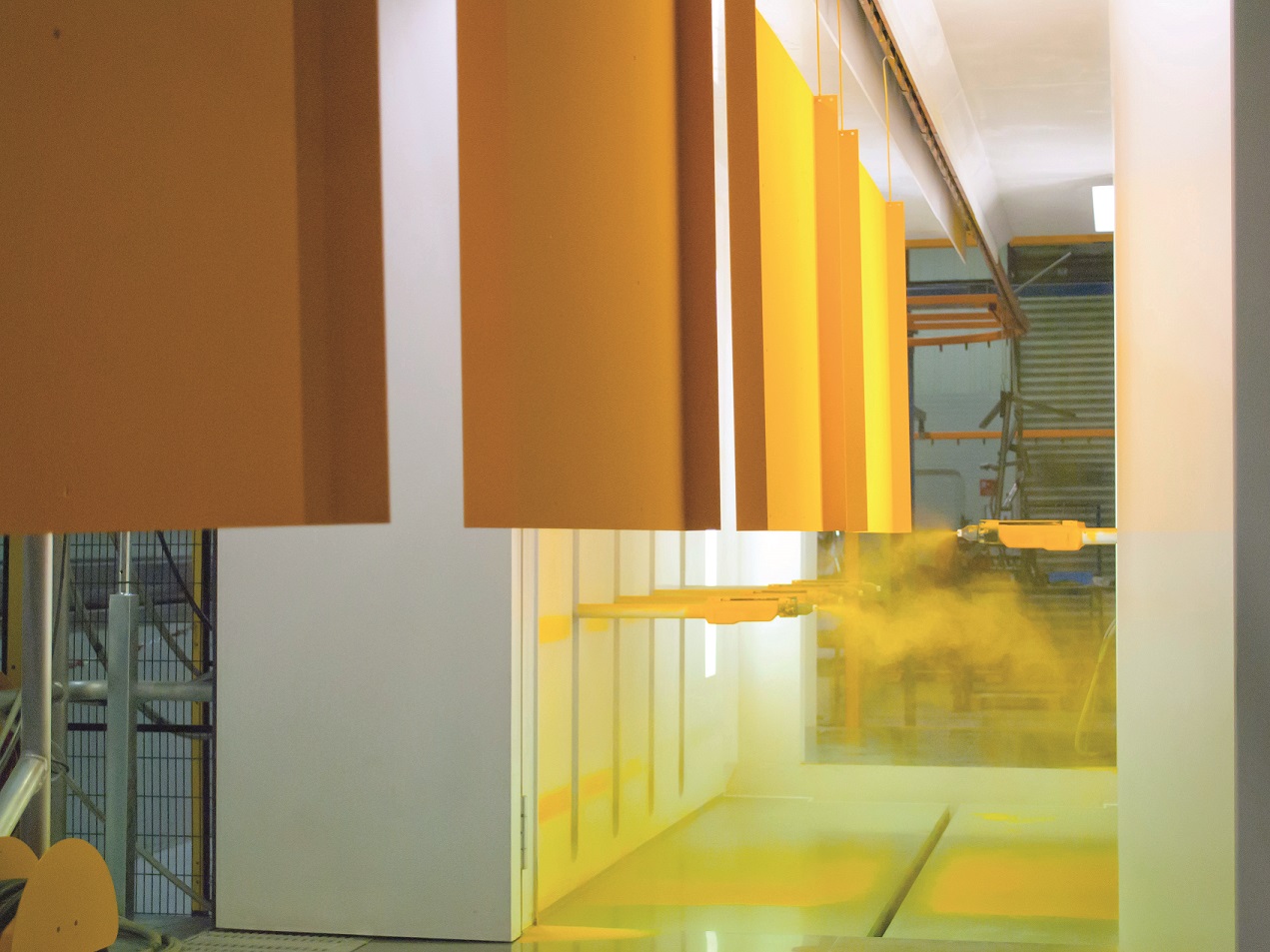

Stephan Wittendorp vertelt over de keuze van het coatingsysteem voor Schouten Machines: “Onze behandeling bestaat uit stralen en vervolgens twee lagen polyesterpoeder met een laagdikte tussen de 140 en 160 micrometer. Het spuitwerk is geautomatiseerd en wordt gedaan door een poederrobot met aan beide zijdes vijf spuitpistolen.” Met dit werk wordt een corrosieklasse van C3 en C4 gehaald. De gebruikte poeders zijn Qualicoat-klasse 1 of 2. “We kijken specifiek naar wat de klant wil bereiken en kunnen deze kwaliteit waarborgen door middel van regelmatige testen die wij zelf in huis doen, zoals zoutsproeitesten en UV-testen. Door regelmatig te testen, groeit onze kennis over het voldoen aan kwaliteitseisen die we toepassen bij de in gebruik zijnde processen. Zodoende zijn er al tientallen werknormen van machinebouwers beoordeeld of verbeterd met kennis uit de praktijk. Onze coatingchecklist komt daarbij goed van pas. Onder- of overkwalificatie wordt daardoor vermeden, maar de keuze valt wel op een coatingsysteem waarbij de verwachte levensduur ruim wordt gehaald.”

“Het woord garantie is niet hetzelfde als verwachte levensduur. Deze begrippen worden vaak met elkaar verward”, zegt Ruud Nijenkamp. “Wij spreken over de verwachte levensduur en de daarbij bijhorende corrosieklasse en uitvoering van de processen. Denk hierbij aan de constructie, engineering, materiaalkeuze en de omgang met oxidehuiden. Door dit allemaal op elkaar af te stemmen, kom je tot het gewenste eindresultaat. De branche waarin dit al veel gebeurt, is de automotive sector. Maar we zien ook een ontwikkeling in de agromarkt die de goede kant op gaat en spelen hier graag een adviserende rol in.” Door verder te denken dan corrosie- of zichtklassen stellen ze bij Kamp Coating Groep de optimalisatie van de processen in de keten centraal. Hierdoor wordt er goed ingespeeld op de verschillende kwaliteitseisen uit diverse branches. “Wij willen als proactieve oppervlaktebehandelaar onderdeel zijn van de verschillende branchespecifieke ketens en daarop onze processen inrichten. Schouten Machines

is hier een mooi voorbeeld van waar we trots op zijn, zowel in Emmen als in de hele Kamp Coating Groep”, aldus Ruud Nijenkamp.

OXIDEHUID

Alex van Vliet, werkvoorbereider van Schouten Machines, geeft aan tevreden te zijn over de manier van werken met Kamp Coating en de geleverde kwaliteit. “Indertijd is er voor poedercoaten gekozen, omdat de aantallen machines steeds groter werden alsmede de producten zelf, waardoor we meer productieruimte moesten creëren en we niet de capaciteit hadden om ook zelf een conserveringssysteem voor onze onderdelen op te zetten. Er is gekozen om te gaan poedercoaten bij Kamp Coating in Emmen, omdat ze daar grote afmetingen goed kunnen behandelen. We hebben twee trailers aangeschaft, waarvan er één bij ons staat en de ander bij Kamp Coating. Wekelijks wordt er gewisseld. Het zijn losse onderdelen van staal die vervoerd worden. Er zijn ook grote delen, zoals frames die ongeveer vier meter lang zijn.”

Gezien de lange relatie tussen deze twee bedrijven, mag je ervan uitgaan dat Schouten Machines tevreden is over de geleverde kwaliteit. “Ja, daar zijn we wel over te spreken. Wat wij erg belangrijk vinden is dat de snijkanten goed afgerond zijn, zodat een goede kantendekking wordt bereikt. Bedrijven die voor ons snijden, moeten ook de kanten kunnen breken, anders bestel ik daar niet. Het snijden van plaatwerk levert ook altijd een oxidehuid op aan de snijkant. Die moet er echt wel goed afgestraald worden om een slechte hechting van de coating te voorkomen. Het belang van het verwijderen van de oxidehuid hebben ze bij Kamp Coating goed door. Er zijn wel meer bedrijven die het poedercoaten aanbieden, maar zij hebben de optie van stralen er niet bij. Het dubbellaags poedercoaten levert een kwaliteit op waarmee wij bij onze klanten voor de dag kunnen komen. Sommige onderdelen, zoals slijtdelen en looprollen, worden bewust in een enkele laag gecoat. Het aanbrengen van een dubbele laag is

voor deze delen niet zinvol.”

CORROSIEWERING

De klanten van Schouten Machines zijn niet alleen landbouwers, maar ook gemeenten, natuurorganisaties en Rijkswaterstaat. Het gaan immers niet alleen om landbouwmachines, maar ook om machines voor de groenvoorziening. Voor de landbouwers gaat het bijvoorbeeld om graslandbemesters, mesttanks, sleepslangsystemen en greppelfrezen. Voor de groenvoorziening gaat het om veegmachines, maai-laadwagens en verticuteermachines. Veel machines zijn in verschillende types verkrijgbaar. “Voor al onze klanten is de corrosiewering van groot belang, daarom moet de coating lang mee kunnen gaan. Daarnaast moeten de machines er gewoon goed uitzien. Als klanten hier komen, zeggen ze ook dat het er allemaal netjes uitziet. De gewenste laagdikte kunnen we zelf nameten en die wordt over het algemeen goed gehaald. We hebben twee bedrijfskleuren, de RAL 2009 en de RAL 7021. De eerste kleur is onze hoofdkleur.”

Buiten het poedercoaten krijgen sommige onderdelen bij andere bedrijven een andere oppervlaktebehandeling. Bepaalde onderdelen die veel met mest in contact komen, worden thermisch verzinkt. Andere onderdelen, zoals scharnierpennen die voor de passing een niet al te dikke laagdikte mogen hebben, worden elektrolytisch verzinkt. De machines worden niet alleen in Nederland afgezet, maar ook in Duitsland en België. Het bedrijf wil de export juist opvoeren. Daarom is er dit voorjaar een nieuwe medewerker aangenomen die zich alleen gaat richten op de export.

Meer informatie:

www.kampcoatinggroep.nl

www.schouten.ws