De vraag naar zinknikkellagen neemt voortdurend toe, onder meer in de automobielindustrie. Vooral interessant zijn zinknikkellegeringen met een nikkelgehalte van 12 - 16%: vanwege hun hoge corrosiebescherming, superieure slijtvastheid en hittebestendigheid vergeleken met puur zink en andere zinklegeringslagen. Ondanks de vele voordelen van zure zinknikkelprocessen zijn er nog steeds enkele toepassingsgebieden, zoals trommeltoepassingen of complex gevormde onderdelen, waarvan wordt aangenomen dat ze alleen geschikt zijn voor alkalische processen. Maar die aanname is onterecht.

In dit artikel gaan we in op zinknikkelneerslagen met een verbeterde laagdikteverdeling voor hang- en trommeltoepassingen. Aan bod komen de corrosieweerstand van de verschillende lagen die in het onderzoek zijn vergeleken, evenals de structuur en morfologie. Ook maken we een vergelijking van de laagdikteverdeling en het nikkelpercentage. Dit artikel is een samenvatting van een uitgebreid Engels artikel, met daarin alle parameters en testresultaten. Dat artikel is voor leden beschikbaar via hun portal.

Nieuwe eisen, nieuwe oplossingen

Zinknikkel (ZnNi)-processen kunnen worden onderverdeeld in twee algemene groepen: alkalisch en zuur. Ondanks de vele voordelen van zure systemen, zoals een hoge neerslagsnelheid, hoge productiviteit, de mogelijkheid van directe neerslag op gietijzer en de lagere kosten, zijn er nog steeds enkele toepassingen die worden gedomineerd door alkalische elektrolyten. Dit is voornamelijk te danken aan eenvoudiger onderhoud en een betere laagdikteverdeling; dit maakt alkalische processen vooral geschikt voor complex gevormde onderdelen en trommelwerk.

Voor een verdere ontwikkeling in corrosiebescherming zijn de belangrijkste drijfveren - vooral in de automobielindustrie - toenemende kwaliteitseisen en een langere levensduur van de eindproducten. Tegelijkertijd dwingt de behoefte aan een hogere productiviteit enerzijds en kostenreductie anderzijds, de industrie om naar nieuwe oplossingen te zoeken. Een mogelijke oplossing is een betere laagdikteverdeling van zure ZnNi-elektrolyten: dit zou de behandeltijd verkorten en dus de productiviteit verhogen. Daarnaast zullen meer homogene neerslagen de corrosieweerstand en kwaliteit verbeteren.

Atotech introduceert daarom een nieuw zuur ZnNi-proces, genaamd Zinni® 220, dat vanwege zijn hoge rendement en uitstekende laagdikteverdeling een vervanging zou kunnen zijn voor alkalische ZnNi-processen. In een onderzoek is het proces vergeleken met een conventioneel zuur ZnNi- elektrolyt en een state-of-the-art alkalisch ZnNi-proces.

Onderzoek

Voor het onderzoeken van deze ZnNi-processen zijn de volgende testobjecten gebruikt:

· 7 x 7 cm testplaatjes (0,7 A/dm2 en 2,5 A/dm2)

· M8x70 bouten trommelwerk (0,5 – 1,5 A/dm2)

· Remklauwen voor vergelijking op gietijzer.

Het nieuwe Atotech Zinni® 220-proces (A) is vergeleken met twee conventionele state-of-the-art ZnNi-elektrolyten, zowel zuur ZnNi (B) als alkalisch ZnNi (C).

Resultaten

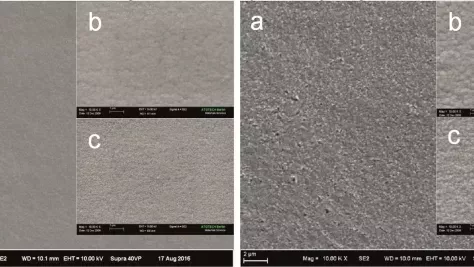

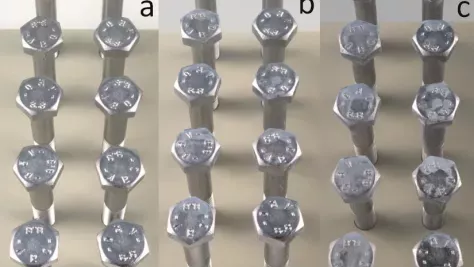

Hierna worden de verschillende kenmerken van zowel de zure als de alkalische ZnNi neerslagen vergeleken. Daarbij wordt aangetoond dat er geen zichtbare verschillen in textuur of morfologie te vinden zijn.

Morfologie

Testpanelen van 7 x 7 cm zijn met de verschillende elektrolyten behandeld en vervolgens ter vergelijking met behulp van een Scanning Elektronen Microscoop (SEM) 10.000 keer vergroot. Bij alle drie de processen zijn dezelfde condities gebruikt en er is geen duidelijk verschil te zien tussen de neerslagen (zie figuur 1).

Neerslagsnelheid en laagdikteverdeling

Hierna worden de belangrijkste kenmerken, zoals neerslagsnelheid en laagdikteverdeling, tussen de drie processen vergeleken.

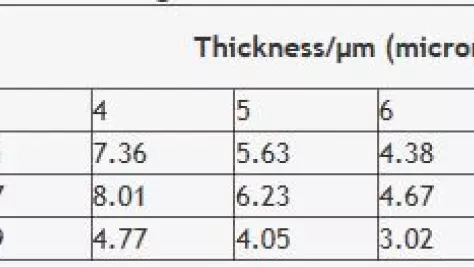

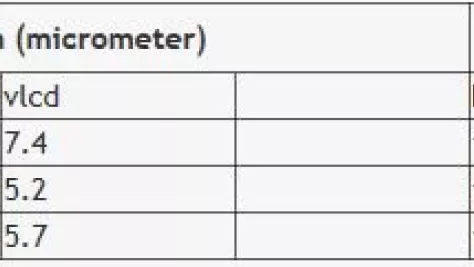

Testpanels zijn gemaakt in een 250 ml Hullcel. Vervolgens is de laagdikte gemeten met een röntgenfluoriscentiespectrometer (XRF).

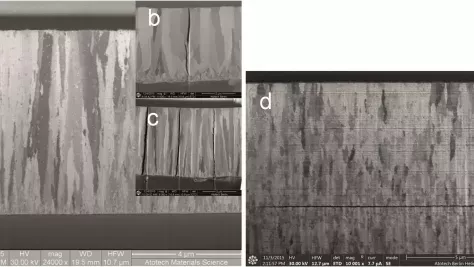

Bovenstaande afbeelding 1 laat zien dat de laagdikteverdeling van een alkalisch ZnNi nog steeds beter is dan die van zure elektrolyten. Echter, het is belangrijk om te vermelden dat in het geval van Zinni® 220 de laagdikte in zeer lage stroomdichtheden tot 100% beter is ten opzichte van de andere elektrolyten (zie tabel 1). De totale laagdikteverdeling is ook verbeterd in vergelijking met het conventionele zure ZnNi-proces.

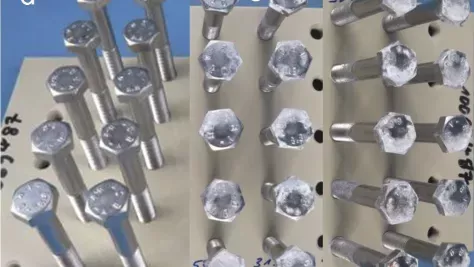

Neerslagsnelheid en laagdikteverdeling op M8x70 bouten (trommeltoepassing)

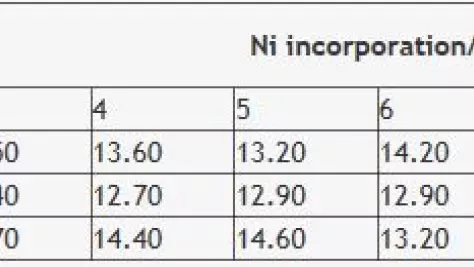

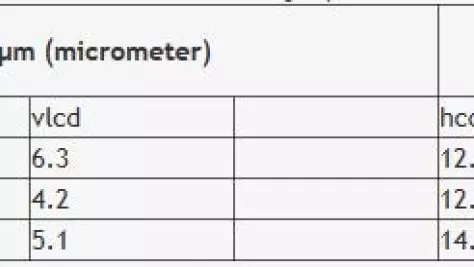

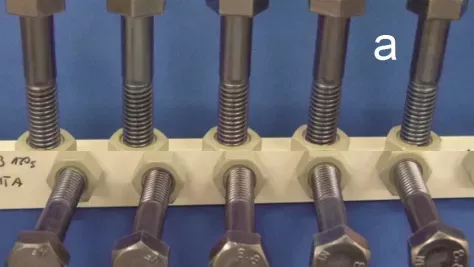

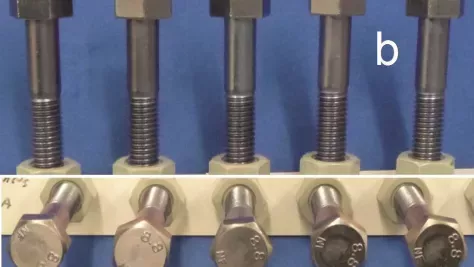

Tot slot volgen hier enkele resultaten van het onderzoek naar de M8x70 bouten (tabel 3, tabel 4, afbeelding 2).

De getoonde resultaten laten duidelijk zien dat de neerslagsnelheid van Zinni® 220 in het LCD-gebied (Low Current Density) veel hoger is dan die van het alkalische elektrolyt. Bovendien is de laagdikte in het HCD-gebied (High Current Density) voor Zinni® 220 en het conventionele zuur ZnNi-proces zeer vergelijkbaar. Oftewel, de laagdikteverdeling van Zinni® 220 is zichtbaar beter dan die van de conventionele ZnNi-processen. Deze situatie herhaalt zich, en is zelfs meer uitgesproken, wanneer hogere stroomdichtheden worden toegepast (1 A/dm2).

Zinni® 220 corrosieweerstand

Na het aanbrengen van de sealer zijn alle vereisten voor witte en rode corrosie voor ZnNi-neerslagen gemakkelijk vervuld. Na 1.000 uur in NSS (neutral salt spray), ISO 9227, is er slechts een lichte witte roest te zien op de kop van de bouten. Wanneer een warmtebehandeling wordt toegepast na de passiveringsstap (met toepassing van Tridur DB), kan tot 500 uur bereikt worden zonder enige kleurverandering in NSS.

De bouten werden ook onderworpen aan de Cyclic Corrosion Test, VDA 233-102. Ook hier is superieure corrosiebescherming waargenomen.

Conclusie

Het nieuwe Atotech Zinni® 220 elektrolyt is vergeleken met twee state-of-the-art ZnNi-elektrolyten, te weten een zuur en een alkalisch elektrolyt. De laagdikteverdeling is vergeleken in de lage stroomdichtheidsgebieden (LCD). Daarbij is bewezen dat het nieuwe Zinni® 220-elektrolyt zorgt voor een verbeterde laagdikteverdeling en opbouw in LCD-gebieden, terwijl de typische hoge efficiëntie van zure ZnNi-elektrolyten behouden blijft. Ook is aangetoond dat de tijd in een trommeltoepassing met 30% verminderd kan worden, met navenant hogere productiviteit als resultaat.

De corrosieweerstand is geëvalueerd volgens ISO 9227 en de Cyclic Corrosion Test, VDA 233-102. De resultaten toonden uitstekende corrosieweerstand, tegen zowel rode als witte roest.

Een goede hechting van de ZnNi-laag op de M8x70 bouten werd bewezen door de onderdelen

30 minuten op 300 °C te verhitten en vervolgens voor een schrikreactie onder te dompelen in water op kamertemperatuur. Hierbij zijn geen blisters (blaasjes) of andere tekenen van slechte hechting geconstateerd.

Op basis van de in dit artikel besproken onderzoeksresultaten kunnen we dan ook rustig stellen dat de nieuwe generatie zuur ZnNi-elektrolyt de huidige alkalische bij trommeltoepassingen kan vervangen.