Nieuwe meetmethode koppelt optische en elektrochemische technieken

Hoe kun je corrosieprocessen real time volgen met een betrouwbaar systeem waarmee je coatings en de prestaties ervan goed kunt meten en met elkaar vergelijken? Hoe voorkom je interpretatieverschillen, zoals die bijvoorbeeld bij zoutsproeitesten regelmatig optreden wanneer twee of meer personen naar hetzelfde kijken? Hoe kun je bij alternatieven voor Chroom VI snel inzicht krijgen in hoe de coating reageert op (grote) beschadigingen?

Op de TU Delft is de vakgroep Novel Aerospace Materials van de Faculteit Lucht- en Ruimtevaarttechniek van mening dat men de antwoorden op genoemde vragen in huis heeft. Die antwoorden zijn beschikbaar gekomen uit grote nieuwsgierigheid naar hoe corrosieprocessen zich precies afspelen en welke vormen van corrosie daarbij optreden. Achtergrond hiervan is dat er in de luchtvaart heel lang is vertrouwd op coatings met Chroom VI, maar dat men door REACH gedwongen werd te zoeken naar werkbare alternatieven. In de branche is de zoutsproeitest zeer gangbaar om de corrosiebestendigheid van coatings te meten. Maar hiermee meet je alleen het eindresultaat en weet je niet wat er precies in het zoutsproeibad is gebeurd. De vraag op welk moment waar welke vorm van corrosie is ontstaan, is dan niet te beantwoorden.

Het multidisciplinaire onderzoeksteam zelfhelende organische coatings onder leiding van Santiago Garcia is enkele jaren geleden met deze vragen aan de slag gegaan. Paul Denissen neemt voor zijn promotieonderzoek deel aan dit team en werkt aan meetmethoden om real time inzicht te krijgen in corrosieprocessen bij beschadigde coatings op metalen. “We Nieuwe meetmethode koppelt optische en elektrochemische technieken richten ons op twee hoofdonderwerpen: we hebben een beschermende coating ontwikkeld gebaseerd op algen en een techniek om de prestaties daarvan goed te kunnen meten. Dat meten gaat vaak elektrochemisch, maar dan is het in de regel heel lastig om te zien hoe goed een coating nou beschermt tegen corrosie. Bij traditionele coatings met Chroom VI kun je via elektrochemische meting heel duidelijk een signaal aflezen. Dat signaal is niet altijd aanwezig bij alternatieve coatings, maar dat wil nog niet zeggen dat het metaal niet goed beschermd is bij het gebruik van deze coatings.”

OPTISCHE WAARNEMINGEN

Hij vervolgt: “We zochten naar methoden om optisch te kunnen vaststellen waar welke corrosieprocessen plaatsvinden, bijvoorbeeld delaminatie van de coating, pitcorrosie of oxidevorming. Als we dat niet zien, is er duidelijk een signaal dat er optisch geen corrosieprocessen plaatsvinden. We zijn gaan kijken naar manieren om elektrochemische signalen te koppelen aan optische waarnemingen terwijl de coating zich in een corrosieve zoutwateromgeving bevindt. Dit is gerealiseerd via een digitale camera die op hoge resolutie en in real time waarneemt wat er met de coating gebeurt tijdens de blootstelling in de corrosieve oplossing. Verder is er hard gewerkt aan een analysemethode om de optische metingen om te kunnen zetten in daadwerkelijke data, waardoor je vanuit de beelden kunt zien waar en hoe snel de corrosie of degradatie over de tijd plaatsvindt in een kwantificeerbare hoeveelheid. Bij een zoutsproeitest moet je je altijd afvragen of de testomgeving overeenkomt met de realiteit.”

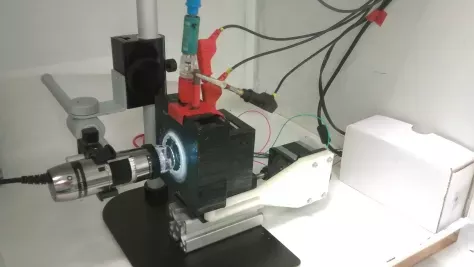

Een veel gebruikte meetmethode in de academische wereld is de elektrochemische impedantie spectroscopie. Dat is een relatief complexe meetmethode die heel veel informatie oplevert over de corrosieprocessen die plaatsvinden. Dat is handig, maar vereist wel de nodige kennis en ervaring om daar de juiste interpretaties uit te halen en echt te begrijpen hoe de coating beschermt. Zonder een specialistische opleiding is deze methode dus niet zo makkelijk toe te passen. Daarom heeft men op de Faculteit Luchtvaart en Ruimtevaarttechniek van de TU Delft geprobeerd een tussenweg te vinden om de elektrochemische signalen makkelijker interpreteerbaar te maken door er een optisch methode aan toe te voegen. Daardoor kun je beter zien wat er zich afspeelt en ook beter interpreteren wat er elektrochemisch gaande is. Het moest een relatief simpele en kosteneffectieve methode worden, zonder dat er heel dure apparatuur nodig is. De methode vereist een 3D-geprinte elektrochemische cel en een camera voor beelden in hoge resolutie met regelmatige tussenpozen en wat software die op de TU Delft is ontwikkeld.

ANALYSES

“Een achterliggend idee is dat we de coatings en inhibitoren die we hier ontwikkelen beter willen begrijpen. Door een optische meetmethode toe te voegen, kun je real-time corrosieprocessen in beeld krijgen, wat meer kennis oplevert. De elektrochemische metingen gebeuren door een plaatje met een coating daarop in de cel te plaatsen in een elektrolyt met elektroden. Aan de andere kant van de cel is een camera die een aantal keer per seconde of per minuut opnames maakt die de optische veranderingen aan het oppervlak zichtbaar maken. Deze zijn te analyseren door de achtergrond er af te halen en alleen maar te kijken naar de locaties waar activiteiten hebben plaatsgevonden en dat om te zetten in hoeveel oppervlak er is veranderd ten opzichte van de meettijd. Verder kan gekeken worden hoe groot de veranderingen zijn, op wat voor locaties ze zitten, om wat voor corrosie het gaat enzovoorts. Door testen te doen met verschillende coatings, kun je de oorzaken van optische veranderingen op het oppervlak beter of sneller achterhalen.”

Door deze methode is het niet meer nodig Paul Denissen op de Faculteit Lucht- en om een sample na een aantal minuten uit de testomgeving te halen en in de elektronenmicroscoop te plaatsen. Met dit systeem kun je in één keer testen en meten zonder dat je de test hoeft te storen. De duur van de test kan verschillen van een paar uur tot enkele maanden. Dat hangt af van de schaal van de processen die je wilt onderzoeken. “Met deze methode kun je op basis van de resultaten uitspraken doen over de verwachte levensduur van de coating in praktijkomstandigheden. Wat nu eenmaal lastig is, is dat je geen simpele versnelde testen kunt doen op het gebied van corrosie en de resultaten kunt relateren aan de werkelijkheid. Maar omdat je nu eenmaal een coating wil die heel lang meegaat, moet je wel weten wat voor corrosieprocessen er precies plaatsvinden en waar je aan moet sleutelen. Onze methode zou je daar goed voor kunnen gebruiken. Je moet altijd metingen doen met verschillende coatings en de resultaten onderling vergelijken. Onze methode is vooral van waarde bij de ontwikkeling van coatings en inhibitoren.”

SKELETTEN VAN ALGEN

Bij corrosietesten wordt er vaak een kras in de coating gemaakt en gekeken hoe de coating zich daar gedraagt na bijvoorbeeld een zoutsproeitest van duizend uur. Essentieel hierbij zijn de inhibitoren in de coating die het corrosieproces afremmen. Hoe presteren die? Wanneer gaan die aan het werk? Hoe breng je die aan in de coating? Deze vragen zijn vooral belangrijk als gezocht wordt naar goede alternatieven voor Chroom VI. Ook hier komen algen goed van pas, zie ook het artikel Tijdelijke coating om levensduur van beton te verlengen in het oktobernummer van dit jaar. In dat artikel gaat het over het gebruik van alginaat in een betoncoating waardoor de levensduur van het beton naar schatting met zestig procent toeneemt. Gaat het bij alginaat om het gebruik van het organische gedeelte van algen, bij de nieuw ontwikkelde coating tegen corrosie worden de skeletten (het anorganische gedeelte) van een bepaald type algen gebruikt onder de naam diatomeeën. Dat zijn deeltjes met een micro-nano poreuze vorm die worden gebruikt om vervangende inhibitoren in op te slaan.

“Bij verschillende inhibitoren die Chroom VI moeten vervangen, zie je dat ze heel heftig reageren met de coating zelf als je ze in de coating stopt. Daardoor verliezen ze hun kracht en beschermende werking. Wat wij willen realiseren, is een soort capsule in de coating met daarin een redelijke hoeveelheid inhibitoren. Tijdens het maken van de coating is er minder interactie tussen de coatingmatrix en de inhibitoren en blijven ze actief. Op het moment dat er beschadiging plaatsvindt, maakt de elektrolyt het alsnog mogelijk dat de inhibitoren daaruit oplossen. Eerder hadden we bij nanodeeltjes gezien dat die vaak te klein zijn om een goede bescherming te geven bij krassen breder dan 100 micrometer. Daarvoor heb je grotere deeltjes nodig met een goede porositeit. Deze zijn niet zo heel makkelijk te maken, maar gelukkig biedt de natuur allerlei vormen en maten die je daarvoor kan gebruiken. We hebben dit toegepast in de coatings die we maken en gezien dat die een heel goede bescherming kunnen bieden, ook bij heel grote beschadigingen van een millimeter breed voor langere periodes.”

COMMERCIALISEREN

Paul Denissen beschouwt zijn ontwikkelde meetopstelling als een voor de industrie interessante methode, omdat die relatief simpel is en interpretatieverschillen sterk vermindert doordat de ontwikkelde software de optische analyse doet. “We hebben nu een getest opto-elektrochemisch systeem waarmee we betrouwbare resultaten kunnen krijgen. Een volgende stap zou zijn het commercialiseren hiervan en het toegankelijk maken voor de industrie met een softwaresysteem dat makkelijk te gebruiken is. Nu gaat het nog om een kleinschalige laboratoriumopstelling. Dit deel van de volgende stap is nog relatief makkelijk. Het in de markt zetten van de op algen gebaseerde coating zal een langer verhaal worden. Een coatingfabrikant zal flink moeten investeren om aan te tonen dat aan alle kwaliteitseisen wordt voldaan. Maar marktkansen zijn er zeker. Dat geldt niet alleen voor aluminium in de luchtvaartsector, maar ook voor andere markten en substraten waarbij vervangende corrosie-inhibitoren toegepast moeten worden, zoals bij stalen bruggen. Hoe dan ook: als partijen naar aanleiding van dit artikel met een leuk voorstel komen om onze methode voor hun problemen toe te passen, vinden we vast wel een oplossing om het experiment uit te voeren.