Het gebeurt niet vaak in onze branche dat een bedrijf 70 jaar bestaat, maar bij Aalderink Poedercoaten en KTL bv is dat wel het geval. Een moment om niet onopgemerkt voorbij te laten gaan, maar ook om eens stil te staan bij de bedrijfsfilosofie die al 70 jaar voor groei en innovatie zorgt. Wat is het geheim van Aalderink?

De twee personen die deze vraag het best kunnen beantwoorden, zijn Gerhard en Gerrit Aalderink. Praktisch hun hele werkzame leven hebben zij binnen het bedrijf doorgebracht. Gerhard: “Onze vader is in zijn eentje begonnen in 1948. Eerst ben ik hem gaan helpen en daarna kwam Gerrit erbij. In de jaren erna kwam langzamerhand het personeel binnen. In 1981 is onze vader overleden, met zijn tweeën hebben we toen onze schouders eronder gezet. In 1987 zijn we verhuisd naar de plek waar we nu zitten. Toen hadden we tien of twaalf man personeel, nu hebben we 75 tot 80 medewerkers. Een kenmerk van onze geschiedenis is dat we altijd voorop hebben willen lopen bij technische mogelijkheden en applicaties.”

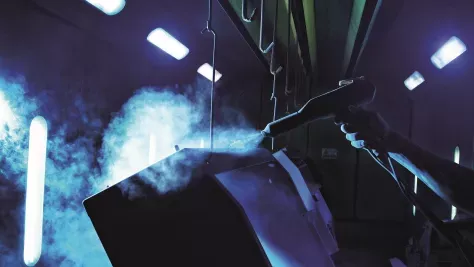

Gerrit: “In het begin bestond de hoofdmoot uit natlakken. Allerlei dingen die gelakt konden worden, namen we onder handen. Later, eind jaren 70, zijn we ook gaan poedercoaten. Wij waren één van de eersten in Nederland die gingen poedercoaten. Eerst richtten we ons daarbij vooral op winkelinrichtingen, daarna zijn we ons ook gaan toeleggen op de voorbehandeling van aluminium en weer wat later op de voorbehandeling met KTL. Momenteel hebben we zes poedercoatlijnen, waaronder een speciale cabine, en een KTL-lijn. We hebben ons niet alleen altijd op nieuwe technieken gericht, maar ook altijd op automatisering en robotisering.”

GEEN GEKKE DINGEN

Oké, maar waar komt deze benadering vandaan? Gerhard: “Wij gaan uit van no nonsense, willen altijd met twee benen op de grond staan. We gaan geen gekke dingen doen, maar willen er wel voor zorgen dat je in de techniek iedere keer vooraan loopt, dus dat je moderne dingen blijft doen. Het is voor een familiebedrijf heel erg belangrijk dat je de groei langzamerhand oppakt en probeert zo breed mogelijk in de markt te staan met een groot assortiment aan materialen en technieken. Dan kun je in mindere tijden ook goed door blijven gaan. Ook flexibiliteit is een heel belangrijk punt voor ons, wij zullen niet gauw nee zeggen op werk dat ons aangeboden wordt. Flexibiliteit en kwaliteit staan bij ons altijd bovenaan.” Een bijzonder punt bij Aalderink is ook dat maar liefst zestig procent van hun klanten uit Duitsland komt. En die klantenkring is er al heel lang. De broers wijzen erop dat ze ooit eens met potentiële klanten uit Duitsland in contact zijn gekomen en dat dat zich langzamerhand heeft uitgebreid. Gerrit: “Een heel belangrijk punt bij onze oosterburen is dat afspraak ook werkelijk een afspraak is. De Duitsers zijn wat kritischer en pünktlicher in dat soort dingen. Het gaat erom dat je zegt wat je doet en doet wat je zegt. En dat je daar contacten legt en onderhoudt. Bij Duitsers is het in de regel zo dat als je eenmaal goed zaken met ze doet, zij niet snel weg zullen lopen. Klanten komen vooral uit de automobiel- en landbouwindustrie en uit de machinebouw. We doen voor hen voornamelijk aluminiumbehandelingen en KTL.”

ICT

Er is al gewezen op het grote belang van automatisering en robotisering. Sinds enkele jaren heeft Aalderink een ICT’er in dienst die een compleet nieuw systeem heeft opgezet voor magazijnbeheer en productie. Met een barcodesysteem is nu inzichtelijk waar wat op welk moment staat. “Niemand hoeft meer te zoeken”, zegt Gerrit. Ook is er een zogenoemd shopfloorsysteem ingevoerd, een soort bewakingssysteem om de voortgang in de productie te monitoren. De planning wordt nog steeds op kantoor gedaan, maar bij ieder bandsysteem staat een monitor die de productie ’real time’ inzichtelijk maakt. Dit betekent niet alleen dat iedereen intern kan zien hoe het met een bepaalde order staat, maar ook dat sommige klanten dat kunnen zien en meteen een chauffeur op pad sturen omdat zij weten dat hun producten klaarstaan.

Gerhard: “Wat de robots betreft, hebben we zo’n vijftien halfautomaten staan en twee volautomatische robots. Met die robots kunnen wij helemaal volautomatisch de producten van Caterpillar (CAT) poedercoaten. Wij zijn de eersten in de wereld die dat voor hen op deze manier doen. En bij de allernieuwste lijn zijn we nu bezig halfautomatische robots te bouwen plus een volautomatische. Verder zijn we hardop aan het nadenken over mogelijkheden om producten automatisch aan te hangen en af te halen. Dat is nog niet zo ver, maar we zijn er mee bezig. Een probleem daarbij is dat de producten zo verschillend zijn. Wij proberen iedere keer weer nieuwe dingen uit te denken om de productie te verbeteren, bijvoorbeeld door robotisering. Maar sommige dingen zul je waarschijnlijk altijd met de hand moeten behandelen.”

SPECIALE DIPCOAT

Toch komt aan de voortdurende vernieuwing geen einde. In mei 2016 had OT over Aalderink een artikel met als titel Nieuwe voorbehandeling zorgt voor omwenteling. Daarna is het wel een beetje stil geworden daarover, maar dat wil helemaal niet zeggen dat er niets is gebeurd. Gerrit: “Zo’n proces duurt nu eenmaal altijd lang. Het wordt samen met de chemicaliënleverancier ontwikkeld. Er moeten vele testen worden uitgevoerd in Frankfurt waarna je iedere keer een stapje verder komt. Maar het is wel iets totaal nieuws. Het gaat om een speciale dipcoat (ODC) die je kunt gebruiken voor de voorbehandeling van staal, maar ook als eindlaag. Wij starten er in september mee, dan zijn de negen baden klaar die je ervoor nodig hebt. Daarin dompel je de producten onder. Het lijkt op KTL, maar het verschil is dat het hele voorbehandelingsproces op kamertemperatuur gebeurt. Alleen het uitmoffelen gebeurt wel in een oven.”

Een ander kenmerk van de dipcoat is dat er geen zinkfosfatering nodig is en beitsen evenmin. Bij gehard staal kan niet gebeitst worden met het oog op waterstofbrosheid. Een bijzondere eigenschap van de dipcoat is de uitstekende kantendekking. Als je scherp metaal met KTL behandelt zodat je op de platte kant een laagdikte hebt van 25 micrometer, dan is de laagdikte op de hoek ongeveer vijf micrometer. Als je bij ODC een laagdikte creëert van 25 micrometer op de platte kant, dan is de dikte op de hoek 20 micrometer. Deze kantendekking is te danken aan de samenstelling van de chemicaliën. Een ander voordeel is dat deze techniek energiezuinig is, er is veel minder gas en stroom nodig.

Gerrit: “Deze techniek komt naast KTL, het is er geen vervanging van. KTL is ook een heel goede voorbehandeling of eindbehandeling en voor heel veel producten geschikt. Maar met ODC kun je diverse markten bedienen. Wij behandelen bijvoorbeeld veel onderdelen voor de machinebouw, waaronder transportbanden. Daaraan leveren we metalen klemmen. De eisen aan de onderdelen zijn misschien niet zo hoog als bijvoorbeeld in de automobielindustrie, maar ze mogen zeker niet gaan roesten. Daarnaast is deze techniek dankzij de elasticiteit ook te gebruiken bij staal dat aan buigkracht wordt blootgesteld.”

BERLIJN

Tot slot is er nóg een vernieuwing waaraan gewerkt wordt, namelijk een vestiging in Berlijn. Gerhard: “Het is wel een beetje voorbarig, maar het zit wel in de pen. Als dit doorgaat, dan zijn er onbegrensde mogelijkheden. Wat we daar willen doen, is ongeveer hetzelfde als hier, dus poedercoaten, KTL en ODC. We willen vanuit Berlijn een deel van de Duitse markt bedienen, maar je hebt dan ook weer een heel groot achterland. Het is nog niet zeker dat het doorgaat, maar we kennen een paar grote klanten die daar producten maken en een spuiterij in de buurt zoeken.” Bij al die ontwikkelingen vraag je je af of de broers wel tijd hebben om met pensioen te gaan. Ze wilden zich toch overbodig maken? Dit is geen makkelijk punt. “Als je nieuwsgierig bent, blijft je vanzelf bezig. Loslaten is dan zeker wel moeilijk”, zegt Gerhard. “Voor een proces als bedrijfsopvolging moet je ongeveer vijf jaar uittrekken. We zijn er druk mee bezig, mijn zoon Gerjan is al 12,5 jaar hier aan het werk en een dochter van Gerrit heeft ook ambities om dit bedrijf voort te zetten. Het is belangrijk om de ervaring beschikbaar te houden, maar als de jeugd het met zijn tweeën goed oppakt, wordt het makkelijker om een stapje terug te doen. Nu met het 70-jarig bestaan wil ik het stapje terug doen meer inhoud geven.”

VIERING 70 JAAR

Als je 70 jaar bestaat, mag je dat natuurlijk niet onopgemerkt voorbij laten gaan. Daarom is er op 21 september bij Aalderink een receptie voor alle relaties en belangstellenden. Op die middag is er niet alleen een hapje en een drankje, maar wordt ook de hele 70 jaar via een soort tijdlijn gepresenteerd en zijn er enkele sprekers die stil staan bij memorabele momenten. De dag erna is er een open dag voor iedereen, met name voor de medewerkers en de familie. 's Avonds is er een feest voor het personeel met hun partners.