Steeds meer trendstudies voorspellen het: de productietechnologiesector staat aan de vooravond van een ingrijpende verandering. Innovatieve productiemethoden maken radicaal nieuwe oplossingen mogelijk én schudden de traditionele waardeketens op. Een van de belangrijkste ontwikkelingen is additive manufacturing, ofwel 3D-printen, in metaal. Door het flexibele karakter van deze technologie, leidt het tot veranderingen als productieflexibilisering, individualisering en nieuwe klantleveranciersrelaties.

3D Printen: aantrekkelijk voor wie?

Met 3D-printen kunnen producten, onderdelen en tooling op een slimmere manier gemaakt worden. Materiaal wordt uitsluitend gebruikt waar nodig en men kan vormen maken die voorheen onmogelijk waren. Hierdoor zijn radicaal nieuwe concepten mogelijk die zelfs voorbij klant-leveranciersrelaties strekken. Denk aan een gietmal met geïntegreerde koelkanalen of een machineonderdeel waarvoor geen halffabricaten en assemblage meer nodig zijn.

De voordelen van metaalprinten bieden steeds meer mogelijkheden voor sectoren als fijnmechanische productiebedrijven, machinebouwers, scheepsbouwers en –toeleveranciers, ventilatie- en overige systeembouwers, materiaalbehandelaars, enablers zoals machineleveranciers, 3d fablabs, etc; een groeiende groep naarmate de technologie volwassener wordt.

3d metaalprinten zal een algemeen gangbare productietechniek zijn. Toch komt het bij veel bedrijven meestal niet van daadwerkelijke introductie; het lijkt te vroeg, te duur en qua kwaliteit te ver in de kinderschoenen. Én elke ondernemer weet: het gaat uiteindelijk om de business case. Levert het ons iets op? In financiële zin, maar draagt het ook bij aan de meerwaarde in de keten, onderscheidend vermogen, een gevuld machinepark, een gebalanceerd en voldoende opgeleid personeelsbestand? Is de vaak pittige en nog vrij risicovolle investering op dit moment reëel?

TOCH KAN HET. Hoe? Door samen te werken met mensen die alle (on)mogelijkheden, eigenaardigheden en variabelen van de op de markt beschikbare machines kennen en over de laatste apparatuur beschikken. Die metaal kennen van interne spanning tot oppervlak. Die het (her)ontwerpproces voor deze specifieke technologie in de afgelopen 10 jaar al honderden malen doorlopen hebben met duidelijk toenemende succespercentages in de laatste jaren. Die dankzij de projectfinanciering kunnen doorzetten tot een technische uitdaging daadwerkelijk op een voor uw bedrijf haalbare manier opgelost is.

Maar ook door alle niet-technische randvoorwaarden van succesvolle integratie vanaf dag 1 te definiëren. Van draagkracht onder klanten en personeel tot ingrijpende veranderingen in machinepark en voorraadbeheer. Van gegarandeerde kwaliteit tot acceptabel (terug)verdienmodel. Door middel van een gecontroleerd proces worden al deze zaken voortdurend geadresseerd. Waar passend gooien we alle beperkingen even overboord in de technische én boardroom proeftuin. De oplossing kan hem liggen in een betere, bredere herdefiniëring van de functionaliteit van een onderdeel, een stevigere aanwezigheid van de onderneming in de productieketen, een nieuwe markt of een onverwachte aanpak voor machinepark of personeel. Maar altijd eindigend in een bewezen werkend onderdeel en een reële concrete aanpak om tot introductie te komen.

Niemand neemt risico’s als er teveel onzekerheden zijn en de investeringshoogte op dit moment irreëel is. Dát is het doel van dit project: om de deelnemers ervan te overtuigen dat de slagingskans dusdanig groot is dat zij durven in te stappen. Waarbij de subsidie en de specialisten het risico verlagen. Met aantoonbare toegevoegde waarde voor de organisatie, leidend tot een voorbeeldfunctie in de regio, in de branche en voor relaties.

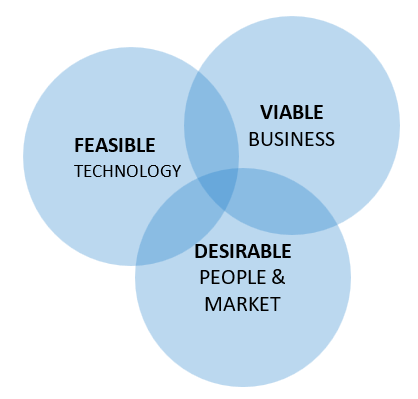

Het doel van de masterclass is om metaalgeprinte onderdelen te introduceren op de markt, als onderdelen of als tooling. De deelnemers krijgen de beschikking over de laatste expertise op het gebied van de verschillende printprocessen en van ‘the big picture’ rondom de technologie: business, mens en bedrijf (zie afbeelding).

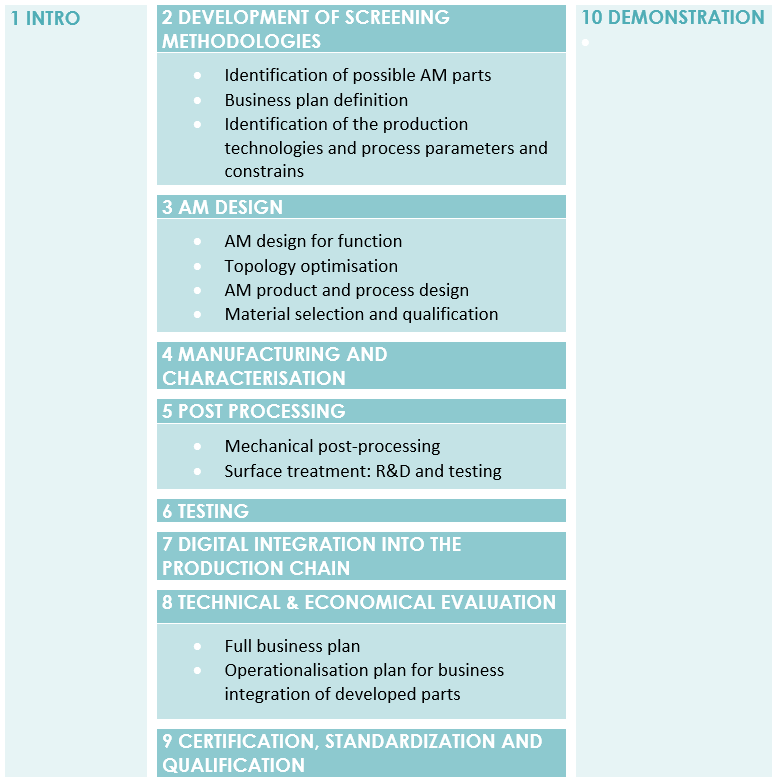

De masterclass bestaat uit een aantal workshops om (veilig) kennis te delen en te luisteren naar verschillende expert gastsprekers. Daarnaast worden de deelnemers individueel begeleid in hun eigen ontwikkelingstraject.

Tijdens de workshops gaan we, samen met u, de projectaanpak vormgeven. We gaan bepalen wat uw specifieke vraagstuk is rondom 3D Metaalprinten en wat u in het project nodig heeft. Daarvoor maken we gebruik van beproefde methoden en de expertise van de partners die al ruime ervaring hebben met het implementeren van 3D Metaalprinten.

De bedrijven brengen een eigen product in voor (her)ontwerp. Daarna volgen keuze 3D-print technologie, materiaalpoeder, printstrategie en procesvariabelen. De bedrijven onderzoeken met NLR welke procesvariabelen aangepast moeten worden om de gewenste resultaten te behalen. De bedrijven onderzoeken welke nabewerkingen en oppervlaktebehandelingen op de materialen mogelijk zijn en hoe men het productieproces hier optimaal op kan instellen. Te denken valt aan hybride-produceren; dus deels traditioneel bewerken en een ingewikkelde geometrie toevoegen met 3D-printen aan een halffabricaat.

Gegevens:

Locatie: TechnoHUB, Industrieweg 2b, 3442 AE Woerden

10 dagdelen (4 uur) vanaf medio mei 2021 (wanneer de situatie m.b.t. Covid-19 dit toelaat)

Aanmelding voor relaties van Stichting Innovat.ION/Vereniging ION: debruin@vereniging-ion.nl.