Een bedrijf dat alleen maar machineonderdelen reinigt en ontvet, kan natuurlijk niet onbesproken blijven in een themanummer als dit. Daarom gingen we naar Galvano technische veredeling Bergeijk waar Mario Croonen als directeur de scepter zwaait. Het bedrijf is gespecialiseerd in korte levertijden van enkele onderdelen, seriematig werk is er uit den boze.

“Die korte levertijden worden aangeboden in diverse tijden. We hebben een service van vier uur, zes uur, twaalf, 24 en 48 uur”, zegt Mario Croonen. “Die levertijden hebben grote invloed op de procesvoering. Als je de service aanbiedt, moet je het ook waarmaken. Je kunt niet ineens zeggen dat het niet lukt. Door die levertijden krijg je veel stress in je bedrijf. Dat betekent dat wij medewerkers moeten hebben die stressbestendig zijn, onder druk goed kunnen nadenken, vooruit kunnen denken, tekeningen kunnen lezen, kennis van materialen hebben en weten hoe die behandeld moeten worden en bijvoorbeeld beseffen hoeveel soorten rvs er zijn. We vragen dus nogal wat van de medewerkers. Naar mijn ervaring kunnen vrouwen dit werk beter aan dan mannen; vandaar dat er onder mijn tien medewerkers meer vrouwen dan mannen zijn.”

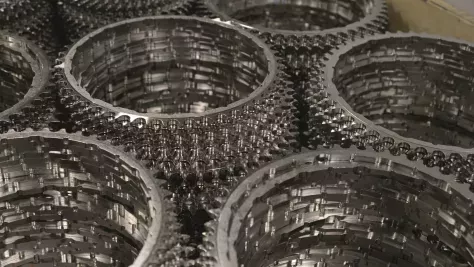

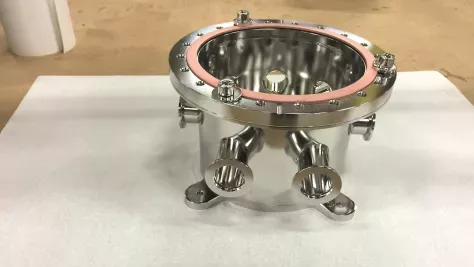

Zoals gezegd, worden er alleen machineonderdelen behandeld. Croonen omschrijft ze als hoogwaardige rvs-producten die gebeitst, gepassiveerd en gepolijst worden voor klanten als ASML, Carl Zeiss en Océ. Het polijstbad heeft Croonen zelf helemaal uitgedacht qua samenstelling, temperatuur en behandelduur. Daarvan bestaat er dus hoogstwaarschijnlijk geen tweede op de wereld. Maar het is geen verspilde energie geweest, want er is veel vraag naar zijn manier van polijsten. Het Thema Reinigen en ontvetten, machinebouw geheim van het bad geeft hij niet prijs aan OT. “Er zijn wel meer behandelmethodes die ik heb ontwikkeld en toepas, maar die beschouw ik als het geheim van de smid. Wat ik bijvoorbeeld ook doe, is het behandelen van aluminium of vernikkelde producten die te lang in een reinigingsstraat hebben gezeten en bruin geworden zijn. Die krijg ik weer blinkend schoon in hun oorspronkelijk kleur. Hoe ik dat doe, hou ik voor me, ook al vragen sommige klanten erom.”

DUBBELE ONTVETTING

Terug naar het werk voor de machineonderdelen. Die moeten altijd met een tekening worden aangeleverd. De reden daarvoor is dat die onderdelen vaak veel blinde gaten hebben, terwijl die juist extra goed nagekeken moeten worden op eventueel achtergebleven resten ontvettingsen beitsmiddel. Dat nakijken betekent dat ze extra zuiver gemaakt worden met lucht en water. De klanten willen geen enkele vlek zien. Om diezelfde reden vindt er altijd een dubbele ontvetting plaats. Er wordt altijd ontvet, gebeitst, gespoeld en dan opnieuw ontvet. “Als er de eerste keer iets blijft zitten, is het de tweede keer wel weg. Hierdoor worden de producten nog zuiverder en krijg je een nog egaler oppervlak. Het is extra werk wat dus extra kosten met zich meebrengt, maar mijn klanten willen dit toch. Ik heb geen gebrek

aan werk.”

Voor het ontvetten beschikt het bedrijf over twee systemen. De ene manier vindt in baden plaats waarin de vloeistof met een pompsysteem in beweging wordt gehouden. De andere manier is het elektrolytisch (kathodisch/anodisch) ontvetten met extra stroom, dat vooral gericht is op het schoon krijgen van de blinde gaten. Die gaten worden ook nog eens met de hand nagespoeld met water. Na het ontvetten wordt er voor de machineonderdelen van koper en messing soms glansbeitsen toegepast voor een gladder en strakker uiterlijk en herstel van de corrosiebestendigheid. Ook komt er een passiveerlaag over.

KWALITEIT

Mario Croonen: “Wij moeten de kwaliteit van ons werk goed in de gaten houden. Elke dag doen we zelf de nodige analyses van de baden en één keer per maand krijgen we de uitgebreide analyses van de chemicaliënleveranciers. Daarnaast gooien we bepaalde baden zoals ontvettingsbaden, altijd om het half jaar uit het systeem. Die worden dan helemaal gereinigd en van nieuwe vloeistof voorzien. Ook wil ik ons werk dit jaar ISO gecertificeerd hebben. Dit betekent nog betere procesbewaking en het exact vastleggen daarvan. Het is wel extra werk, maar de markt dwingt dit af. Daarnaast wil ik dit jaar het cleanroom verpakken zelf gaan uitvoeren door daarvoor een nieuwe ruimte bij te bouwen. Ik denk aan een ruimte van ongeveer vijf bij vijf meter. De klanten vragen erom en bovendien verwacht ik dat het cleanroom verpakken alleen maar zal toenemen.”

Tot slot wil hij dit jaar een aantal nieuwe oppervlaktebehandelingen gaan aanbieden, omdat hij vermoedt dat daar een markt voor is. Hij denkt aan zwart nikkel, nikkelteflon en het polijsten van titaan. Ook hiervoor geldt dat het louter machineonderdelen betreft. “Ik heb op het gebied van zwart nikkel testen gedaan en de resultaten zijn veelbelovend. Als teststuk heb ik een kogel van een kogelkraan behandeld. Ik heb een aantal klanten die zwart nikkel aan een concurrent van mij uitbesteden, maar die heeft voor dat werk een levertijd van drie tot vier weken. Dat is best wel lang. Ik ben nu bezig om te kijken of het technisch-financieel haalbaar is en als de uitslag gunstig is, gaan we het doen.” Hij heeft vertrouwen in zijn kijk op de markt. “Ik ben altijd wel vooruitstrevend geweest. Ik was in 2003 de eerste in Nederland die begon met driewaardig chroom passiveren. Ook was ik de eerste met een lood- en cadmiumvrij chemisch nikkelbad. Dit vraagt wel veel meer aandacht dat de oude generatie nikkelbaden, omdat je nu minimaal twee keer per dag analyses van het bad moet doen. Maar het werk is daardoor wel vriendelijker voor de medewerkers en het milieu geworden.”